一种弧形钢闸门拼装胎架装置的制作方法

本技术涉及一种弧形钢闸门拼装胎架装置。

背景技术:

1、弧形钢闸门具有启闭省力、运转可靠、泄流条件好等优点,广泛应用于水利水电工程。弧形钢闸门(以下简称“弧门”)比平面闸门制作难度大,其中门叶拼装是整个弧门制作的重点和难点,所以,控制好弧门门叶的拼装质量至关重要。弧门门叶拼装的传统方法为先拼焊面板后拼焊梁肋,此种拼装方法需满搭支撑胎架,存在耗时长、耗材多、门叶制作精度难控制等缺陷。

技术实现思路

1、为解决上述技术问题,本实用新型提出一种弧形钢闸门拼装胎架装置,规模小、耗材少、耗时短、门叶制作精度易于控制。

2、为实现上述目的,本实用新型采用如下技术方案:

3、一种弧形钢闸门拼装胎架装置,弧形钢闸门门叶连接在相邻两弧形钢闸门主梁之间,所述弧形钢闸门主梁下翼缘预留有螺栓孔,其结构特点是:

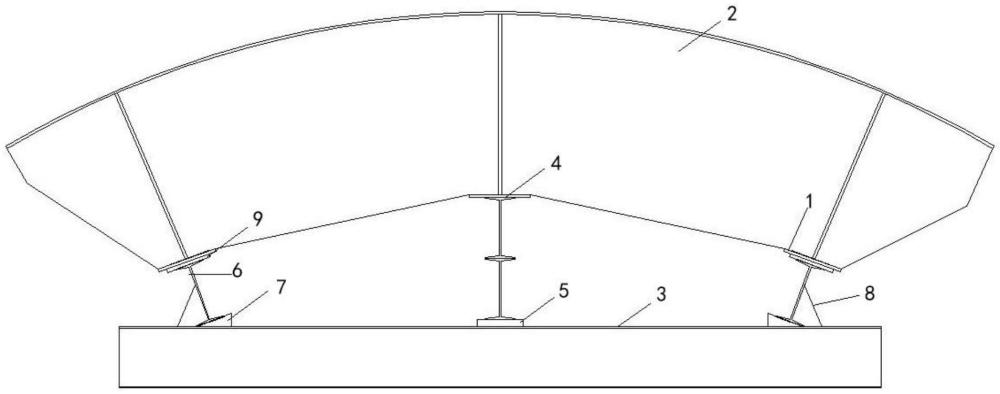

4、所述弧形钢闸门拼装胎架装置包括支撑横梁、中支撑纵梁、侧支撑纵梁,所述支撑横梁的上端居中设置中支撑纵梁,并在支撑纵梁的左右侧对称分设若干侧支撑纵梁,所述中支撑纵梁、各侧支撑纵梁的位置分布按照各弧形钢闸门主梁的位置分布对应设置,各侧支撑纵梁的上翼缘上端分别设置连接板,所述连接板上按照所对应弧形钢闸门主梁上螺栓孔的位置分布与尺寸对应开设有相适配的连接螺孔,中支撑纵梁的上翼缘顶面与各侧支撑纵梁带有连接板的上翼缘顶面组成的整体轮廓按照各弧形钢闸门主梁下翼缘面组成的整体轮廓对应设置;

5、中支撑纵梁以上翼缘顶面、各侧支撑纵梁以带有连接板的上翼缘顶面分别正对并承托所对应的弧形钢闸门主梁,并分别通过各侧支撑纵梁的连接板与所对应弧形钢闸门主梁的下翼缘之间通过螺栓于对齐的螺栓孔与连接螺孔处紧固相连。

6、本实用新型的结构特点也在于:

7、所述中支撑纵梁设有一对,竖向固定叠设,底端通过调整垫板安装在支撑横梁上端。

8、所述侧支撑纵梁设有一对,对称分设在中支撑纵梁的左右侧,每侧均是,通过斜垫铁安装在支撑横梁上端,顺着左右向朝外倾斜,与支撑横梁之间设支撑肋板,顶端设所述连接板。

9、所述支撑横梁、中支撑纵梁、侧支撑纵梁均为工字钢。

10、与已有技术相比,本实用新型有益效果体现在:

11、本实用新型免去了胎架与面板间的焊接环节,利用中支撑纵梁、各侧支撑纵梁上的连接板与弧形钢闸门主梁翼缘通过螺栓相紧固,免除了焊接带来的变形与焊接后割除处理造成的损伤,提高了闸门拼装质量与拼装效率,缩短了拼装耗时,降低了拼装难度,门叶制作精度得到有效控制,且节约了拼装胎架的人工和材料成本,经济性与实用性俱佳,适于推广应用。

技术特征:

1.一种弧形钢闸门拼装胎架装置,弧形钢闸门门叶连接在相邻两弧形钢闸门主梁之间,所述弧形钢闸门主梁下翼缘预留有螺栓孔,其特征是:

2.根据权利要求1所述的弧形钢闸门拼装胎架装置,其特征是:所述中支撑纵梁设有一对,竖向固定叠设,底端通过调整垫板安装在支撑横梁上端。

3.根据权利要求1所述的弧形钢闸门拼装胎架装置,其特征是:所述侧支撑纵梁设有一对,对称分设在中支撑纵梁的左右侧,每侧均是,通过斜垫铁安装在支撑横梁上端,顺着左右向朝外倾斜,与支撑横梁之间设支撑肋板,顶端设所述连接板。

4.根据权利要求1或2或3所述的弧形钢闸门拼装胎架装置,其特征是:所述支撑横梁、中支撑纵梁、侧支撑纵梁均为工字钢。

技术总结

本技术提供了一种弧形钢闸门拼装胎架装置,弧形钢闸门主梁下翼缘预留有螺栓孔,所述弧形钢闸门拼装胎架装置包括支撑横梁、中支撑纵梁、侧支撑纵梁,所述支撑横梁的上端居中设置中支撑纵梁,并在支撑纵梁的左右侧对称分设若干侧支撑纵梁,所述中支撑纵梁、各侧支撑纵梁的位置分布按照各弧形钢闸门主梁的位置分布对应设置,中支撑纵梁与各侧支撑纵梁的上翼缘上端分别设置连接板,所述连接板上按照所对应弧形钢闸门主梁上螺栓孔的位置分布与尺寸对应开设有相适配的连接螺孔,中支撑纵梁与各侧支撑纵梁的连接板上板面整体轮廓按照各弧形钢闸门主梁整体下翼缘面的轮廓对应设置。本技术规模小、耗材少、耗时短、门叶制作精度易于控制。

技术研发人员:张剑龙,刘旭,吴磊,阮流涛,刘振宇

受保护的技术使用者:安徽水安建设集团股份有限公司

技术研发日:20231121

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!