一种大豆豆粕生产用预脱溶挤压设备的制作方法

本技术涉及豆粕生产,具体为一种大豆豆粕生产用预脱溶挤压设备。

背景技术:

1、大豆豆粕是一种从大豆中提取出的产品,从大豆变为豆粕需要经过去杂、破碎、加温、预脱溶等等步骤才行,生成的大豆豆粕可以用作饲料业或者饲料加工,还可以用作制作糕点或者造纸等等,用途较为广泛,在其大豆豆粕的生产过程中预脱溶挤压成为了重要步骤,在进行此步骤时就可以使用预脱溶挤压设备进行操作;

2、经检索,现有中国专利公开号为:cn209519709u,提供了一种低变性颗粒豆粕加工用脱溶装置,包括支杆、外壳和转轴,所述支杆的上方固定有外壳,所述转轴分布于外壳的内部中心,其中,所述支杆的右侧固定有支撑板,且支撑板的上方安装有驱动机构,所述驱动机构包括电机、主动轮、链条和从动轮,且电机的左侧连接有主动轮,所述主动轮的上方安置有链条,且链条的顶端安装有从动轮,所述外壳的顶端安置有进料机构,所述转轴的外部表面贴合有安装块,所述安装块的内部连接有搅拌叶,所述外壳的右端表面固定有合页,且合页的下方连接有挡板。本实用新型便于上料能够对上料量进行控制,不会出现上料量过多的情况,能够对内部成堆的豆粕进行充分脱溶,且出料时不需要耗费较多的时间和精力;

3、虽然上述专利可以对内部成堆的豆粕进行充分脱溶,且出料时不需要耗费较多的时间和精力,但上述的预脱溶挤压设备还存在以下问题,上述的预脱溶挤压设备在控制进料上,采用控制电动伸缩杆的形式操作进料口的开关,但无法保证每次进料的重量是一致的,不够准确,无法实现精准控量进料,而且在出料过程中没有设置推进设备,只能靠大豆豆粕自身滚动移动到出料口,需要耗费大量的时间。

4、针对上述问题,在原有的预脱溶挤压设备的基础上进行创新设计。

技术实现思路

1、本实用新型的目的在于提供一种大豆豆粕生产用预脱溶挤压设备,以解决上述背景技术提出的目前市场上的预脱溶挤压设备还存在以下问题,上述的预脱溶挤压设备在控制进料上,采用控制电动伸缩杆的形式操作进料口的开关,但无法保证每次进料的重量是一致的,不够准确,无法实现精准控量进料,而且在出料过程中没有设置推进设备,只能靠大豆豆粕自身滚动移动到出料口,需要耗费大量的时间。

2、为实现上述目的,本实用新型提供如下技术方案:一种大豆豆粕生产用预脱溶挤压设备,包括支架和电机,所述支架上端连接有脱溶室,所述电机左侧连接有联动机构一,且联动机构一左侧上端设置有联动机构二,并且联动机构二右侧连接有转轴,所述转轴外侧安装有搅拌机构,所述脱溶室上端进料口处固定有侧板,且侧板侧面设置有开合机构,所述搅拌机构底部设置有震动机构,且震动机构底部设置有挤压室,并且挤压室内部设置有螺旋推进器。

3、优选的,所述支架底部设置有钢板,且钢板上端设置有电机和收集筒,所述电机的输出轴贯穿支架与联动机构一连接,且联动机构一和联动机构二结构完全一致。

4、优选的,所述联动机构一包括有链轮一、链条和链轮二,且链轮一外部啮合有链条,并且链条上端内侧啮合有链轮二,所述链轮二外侧设置有联动机构二,且联动机构二中的链轮一与联动机构一的链轮二同轴旋转,并且联动机构二中的链轮二右侧连接着转轴。

5、优选的,所述搅拌机构包括有搅拌叶和螺丝,且搅拌叶通过底部的螺丝安装在转轴外侧,并且转轴外侧安装有多组搅拌机构,而且搅拌机构位于脱溶室上端。

6、优选的,所述开合机构设置在脱溶室的进料口下端,且脱溶室上端设置有敞开状的挡板,所述开合机构包括两个分别竖直设置在所述进料口两侧的侧板、开设在所述侧板上的贯通槽、两侧通过转动轴一分别铰接在所述贯通槽内侧部的盖板,其中一所述盖板的底面设置有限位板,且一端设置有呈贯通状的滑槽,所述限位板的顶面与另一所述盖板的底面可分离地贴合,另一所述盖板的端部开设有用于下料的缺口,且所述缺口的两端分别与转动轴二的两端连接,所述转动轴二滑动连接在所述滑槽内,两个所述盖板的另一端分别与连接片连接,所述连接片上设置有连接孔;

7、所述脱溶室的内顶面设置有滑轮一,所述侧板的底部与连接板的一端连接,所述连接板的另一端设置一滑轮二,所述连接孔与钢丝绳的一端连接,所述钢丝绳绕过所述滑轮二和所述滑轮一,且另一端连接有重力块。

8、优选的,所述挤压室上端设置有开口,且在开口两侧通过轴连接着震动机构,并且震动机构包括有弹簧、斜板、竖杆和凸轮,而且轴连接着斜板,所述斜板底部连接有弹簧,所述斜板上端固定有竖杆,且竖杆与上端的凸轮相互接触,并且凸轮设置在转轴外侧,所述挤压室底部设置有出液口,且出液口对齐收集筒,所述挤压室左侧设置有出料口,且出料口对齐装载箱,并且装载箱设置在支架右侧。

9、与现有技术相比,本实用新型的有益效果是:该大豆豆粕生产用预脱溶挤压设备;

10、1、将大豆豆粕放入盖板之上,当豆粕的重量小于两个重力块大小时,在重力块的作用下,钢丝绳会向下拉动盖板,使盖板的另一端向上旋转,但在限位板的作用下,限位板的顶面会与另一个盖板的底面贴合,使得两个盖板会保持水平,而不会过度向上旋转,从而使两个盖板一直处于密封状态,防止少量的大豆豆粕落下;

11、当豆粕的重量大于重力块大小时,盖板会绕着转动轴一向下旋转,从而让盖板带动钢丝绳向下运动,使得重力块向上运动,保证盖板可以向下旋转,此装置每次进料都可以根据重力块控制下料的重量,方便分批次下料,当重力块移动时就停止进料,等到盖板上的豆粕进入脱溶室内,盖板顶面受到的重力变小,此时重力块就会向下运动,让盖板绕着转动轴一向上旋转重新密封,保证在密封环境下完呈第一次脱溶挤压,当完成第一次的脱溶挤压后,可以再继续第二次供料,有利于更加精准控量进料,更好把握重量;

12、2、通过启动电机带动链轮一旋转,链轮一利用链条带动链轮二旋转,链轮二可以带动螺旋推进器旋转,使得大豆豆粕进入到挤压室内,被螺旋推进器挤压,从而让大豆豆粕更加快速的排出,加快了挤压排出的速度,而且在大豆豆粕进入到挤压室过程中,设置了震动机构也同样加速了大豆豆粕的掉落,在转轴旋转的同时带动凸轮旋转,使得凸轮挤压着竖杆上下运动,竖杆底部连接着斜板,斜板一侧设置有轴,而且斜板底部设置有弹簧,在斜板绕着轴旋转的过程中,弹簧会不断被挤压,使得斜板会来回的晃动,能够加大大豆豆粕自身惯性,能够让大豆豆粕快速从斜板滚落进挤压室,能够加速出料,提高工作效率;

13、3、限位板不仅能够防止两个盖板过度向上旋转,还可以抵挡从缺口处下落的豆粕,形成封闭状态,当豆粕重量较大,使两个盖板向下转动时,限位板会与另一盖板分离,从而使豆粕从缺口处落下,并且在两个盖板向下旋转的过程中,转动轴二会在滑槽内滑动,防止盖板无法转动。

技术特征:

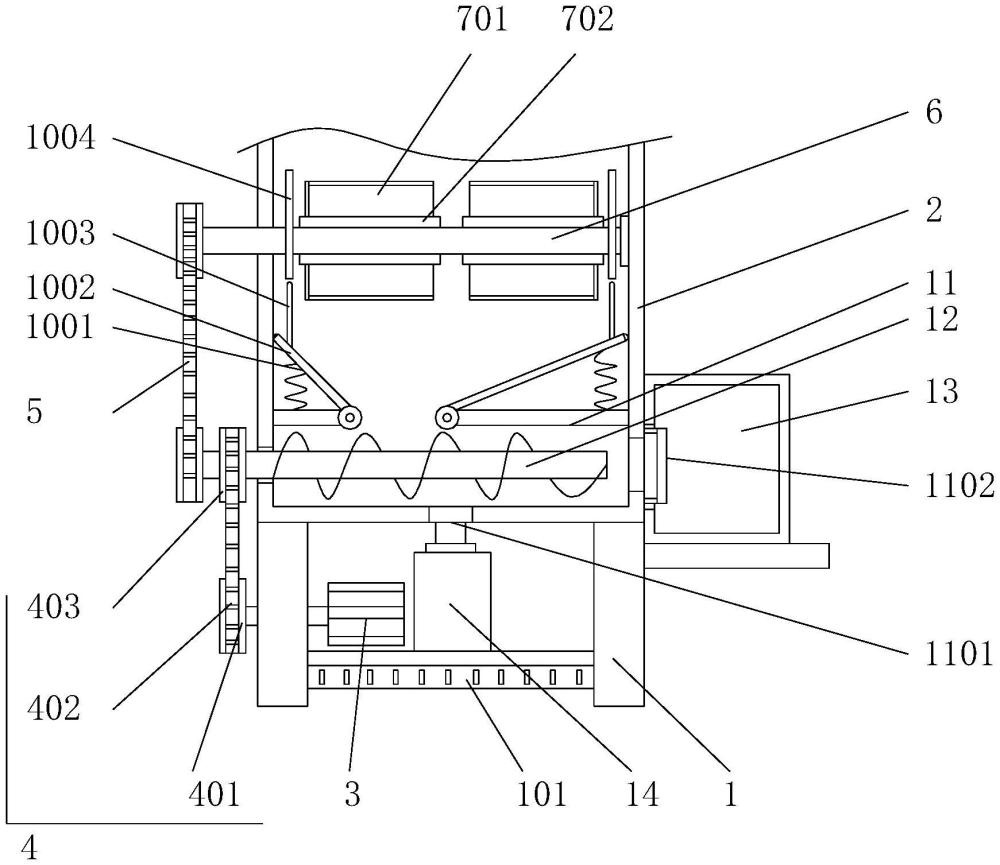

1.一种大豆豆粕生产用预脱溶挤压设备,包括支架(1)和电机(3),其特征在于:所述支架(1)上端连接有脱溶室(2),所述电机(3)左侧连接有联动机构一(4),且联动机构一(4)左侧上端设置有联动机构二(5),并且联动机构二(5)右侧连接有转轴(6),所述转轴(6)外侧安装有搅拌机构(7),所述脱溶室(2)上端进料口处固定有侧板(8),且侧板(8)侧面设置有开合机构(9),所述搅拌机构(7)底部设置有震动机构(10),且震动机构(10)底部设置有挤压室(11),并且挤压室(11)内部设置有螺旋推进器(12)。

2.根据权利要求1所述的一种大豆豆粕生产用预脱溶挤压设备,其特征在于:所述支架(1)底部设置有钢板(101),且钢板(101)上端设置有电机(3)和收集筒(14),所述电机(3)的输出轴贯穿支架(1)与联动机构一(4)连接,且联动机构一(4)和联动机构二(5)结构完全一致。

3.根据权利要求1所述的一种大豆豆粕生产用预脱溶挤压设备,其特征在于:所述联动机构一(4)包括有链轮一(401)、链条(402)和链轮二(403),且链轮一(401)外部啮合有链条(402),并且链条(402)上端内侧啮合有链轮二(403),所述链轮二(403)外侧设置有联动机构二(5),且联动机构二(5)中的链轮一(401)与联动机构一(4)的链轮二(403)同轴旋转,并且联动机构二(5)中的链轮二(403)右侧连接着转轴(6)。

4.根据权利要求1所述的一种大豆豆粕生产用预脱溶挤压设备,其特征在于:所述搅拌机构(7)包括有搅拌叶(701)和螺丝(702),且搅拌叶(701)通过底部的螺丝(702)安装在转轴(6)外侧,并且转轴(6)外侧安装有多组搅拌机构(7),而且搅拌机构(7)位于脱溶室(2)上端。

5.根据权利要求1所述的一种大豆豆粕生产用预脱溶挤压设备,其特征在于:所述开合机构(9)设置在脱溶室(2)的进料口下端,且脱溶室(2)上端设置有敞开状的挡板(201),所述开合机构(9)包括两个分别竖直设置在所述进料口两侧的侧板(8)、开设在所述侧板(8)上的贯通槽、两侧通过转动轴一(902)分别铰接在所述贯通槽内侧部的盖板(901),其中一所述盖板(901)的底面设置有限位板(909),且一端设置有呈贯通状的滑槽(16),所述限位板(909)的顶面与另一所述盖板(901)的底面可分离地贴合,另一所述盖板(901)的端部开设有用于下料的缺口(15),且所述缺口(15)的两端分别与转动轴二(908)的两端连接,所述转动轴二(908)滑动连接在所述滑槽(16)内,两个所述盖板(901)的另一端分别与连接片连接,所述连接片上设置有连接孔(906);

6.根据权利要求1所述的一种大豆豆粕生产用预脱溶挤压设备,其特征在于:所述挤压室(11)上端设置有开口,且在开口两侧通过轴连接着震动机构(10),并且震动机构(10)包括有弹簧(1001)、斜板(1002)、竖杆(1003)和凸轮(1004),而且轴连接着斜板(1002),所述斜板(1002)底部连接有弹簧(1001),所述斜板(1002)上端固定有竖杆(1003),且竖杆(1003)与上端的凸轮(1004)相互接触,并且凸轮(1004)设置在转轴(6)外侧,所述挤压室(11)底部设置有出液口(1101),且出液口(1101)对齐收集筒(14),所述挤压室(11)左侧设置有出料口(1102),且出料口(1102)对齐装载箱(13),并且装载箱(13)设置在支架(1)右侧。

技术总结

本技术公开了一种大豆豆粕生产用预脱溶挤压设备,包括支架和电机,所述支架上端连接有脱溶室,所述电机左侧连接有联动机构一,且联动机构一左侧上端设置有联动机构二,并且联动机构二右侧连接有转轴,所述转轴外侧安装有搅拌机构,所述脱溶室上端进料口处固定有侧板,且侧板侧面设置有开合机构,所述搅拌机构底部设置有震动机构,且震动机构底部设置有挤压室,并且挤压室内部设置有螺旋推进器,此预脱溶挤压设备使得大豆豆粕进入到挤压室内,被螺旋推进器挤压,从而让大豆豆粕更加快速的排出,加快了挤压排出的速度。

技术研发人员:高俊成

受保护的技术使用者:山东世纪春生物科技股份有限公司

技术研发日:20231121

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!