一种带孔飞轮定位工装的制作方法

本技术涉及飞轮加工,具体涉及一种带孔飞轮定位工装。

背景技术:

1、飞轮具有较大转动惯量,由于发动机各个缸的做功是不连续的,所以发动机转速也是变化的。当发动机转速增高时,飞轮的动能增加,把能量贮蓄起来;当发动机转速降低时,飞轮动能减少,把能量释放出来。飞轮可以用来减少发动机运转过程的速度波动。商务汽车用铸铁飞轮外圆处的信号孔能在于飞轮装配后,提供给发动机曲轴准确位置,确保发动机能够正常取得转动信号,发动机正常运转。该孔在飞轮的圆弧面加工时,需要先将飞轮中心的转轴套筒套接在工装的芯轴上,随后通过螺栓将压板锁紧在芯轴行并夹持飞轮进行限位操作,但现有的芯轴大小固定,一根芯轴仅能限位适配该芯轴型号的飞轮,加工不同型号的飞轮时需要更换芯轴,增加的工人的工作量,且更换芯轴时容易磕碰芯轴,不便对飞轮进行定心操作。因此,需要一种带孔飞轮定位工装解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种带孔飞轮定位工装,以解决现有技术中导致的上述多项缺陷。

2、一种带孔飞轮定位工装,包括底箱,所述底箱上设有连通底箱内侧的支撑筒,所述支撑筒内转动连接有芯轴,所述芯轴上螺栓安装有底板,所述底板靠近弧形边的位置安装有若干个支撑块,所述支撑块上抵接有飞轮,所述飞轮的中部位置设有中心孔,所述飞轮通过中心孔插接在芯轴上,所述芯轴上安装有调节支撑中心孔的调节机构。

3、优选的,所述调节机构包括对称设置在芯轴两侧的滑槽,所述滑槽内滑动连接有抵接板,两所述抵接板的底端通过双向螺纹杆进行移动,所述底板的圆弧型侧壁上安装支撑板,所述双向螺纹杆的一侧转动连接于支撑板上,所述底板设有凹槽,所述双向螺纹杆转动于凹槽内。

4、优选的,所述底板上设有防转销,所述飞轮的底侧抵接在支撑块上端面,所述飞轮靠近中心孔的位置阵列有若干个安装孔,所述防转销插接在安装孔内限制飞轮转动,所述飞轮的侧边设有若干个信号孔。

5、优选的,所述底箱的上端面一侧安装有滑台气缸,所述滑台气缸的输出端安装有电钻。

6、优选的,所述芯轴的上端螺栓安装有限制飞轮的压板,所述芯轴的底侧通过联轴器连接在步进电机的输出端上,所述步进电机安装在底箱的内顶面上。

7、优选的,所述芯轴和支撑块均通过螺栓安装在底板上。

8、本实用新型的优点在于:本实用新型通过双向螺纹杆带动抵接板沿着滑槽背向运动,从而使得抵接板接触飞轮中心孔的侧壁上,并对飞轮进行定心夹持,进而使得芯轴能够适配不同中心孔的飞轮,无需频繁更换芯轴,提高工作效率。

9、本实用新型通过将飞轮的中心孔插接在芯轴上,飞轮通过支撑块支撑,并将安装孔插接在防转销内,接着压板螺栓安装在芯轴上并限制飞轮活动,随后启动步进电机控制旋转角度,并通过滑台气缸推动电钻依次加工信号孔,步进电机控制旋转角度,保证定位精度可靠,同时采用一次装夹完成加工,提高工作效率。

技术特征:

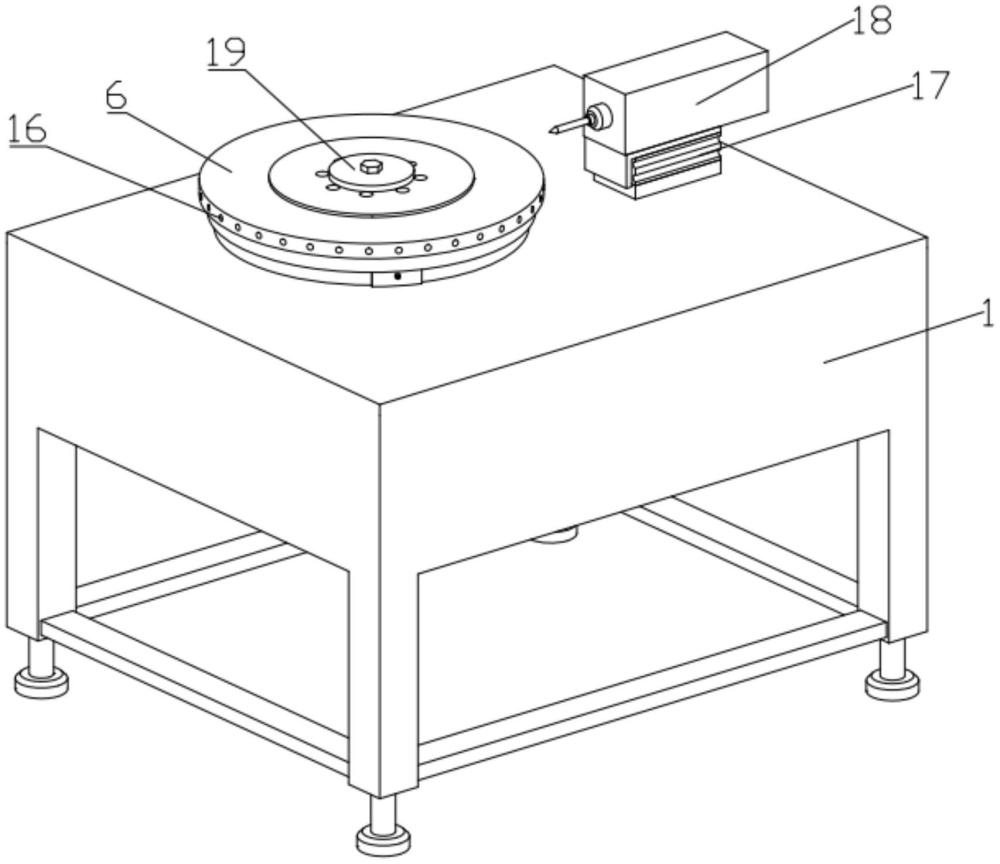

1.一种带孔飞轮定位工装,其特征在于:包括底箱(1),所述底箱(1)上设有连通底箱(1)内侧的支撑筒(2),所述支撑筒(2)内转动连接有芯轴(3),所述芯轴(3)上螺栓安装有底板(4),所述底板(4)靠近弧形边的位置安装有若干个支撑块(5),所述支撑块(5)上抵接有飞轮(6),所述飞轮(6)的中部位置设有中心孔(7),所述飞轮(6)通过中心孔(7)插接在芯轴(3)上,所述芯轴(3)上安装有调节支撑中心孔(7)的调节机构(8);

2.根据权利要求1所述的一种带孔飞轮定位工装,其特征在于:所述底板(4)上设有防转销(14),所述飞轮(6)的底侧抵接在支撑块(5)上端面,所述飞轮(6)靠近中心孔(7)的位置阵列有若干个安装孔(15),所述防转销(14)插接在安装孔(15)内限制飞轮(6)转动,所述飞轮(6)的侧边设有若干个信号孔(16)。

3.根据权利要求1所述的一种带孔飞轮定位工装,其特征在于:所述底箱(1)的上端面一侧安装有滑台气缸(17),所述滑台气缸(17)的输出端安装有电钻(18)。

4.根据权利要求1所述的一种带孔飞轮定位工装,其特征在于:所述芯轴(3)的上端螺栓安装有限制飞轮(6)的压板(19),所述芯轴(3)的底侧通过联轴器连接在步进电机(20)的输出端上,所述步进电机(20)安装在底箱(1)的内顶面上。

5.根据权利要求1所述的一种带孔飞轮定位工装,其特征在于:所述芯轴(3)和支撑块(5)均通过螺栓安装在底板(4)上。

技术总结

本技术公开了一种带孔飞轮定位工装,涉及飞轮加工技术领域,包括底箱,底箱上设有连通底箱内侧的支撑筒,支撑筒内转动连接有芯轴,芯轴上螺栓安装有底板,底板靠近弧形边的位置安装有若干个支撑块,支撑块上抵接有飞轮,飞轮的中部位置设有中心孔,飞轮通过中心孔插接在芯轴上,芯轴上安装有调节支撑中心孔的调节机构。本技术通过双向螺纹杆带动抵接板沿着滑槽背向运动,从而使得抵接板接触飞轮中心孔的侧壁上,并对飞轮进行定心夹持,进而使得芯轴能够适配不同中心孔的飞轮,无需频繁更换芯轴,提高工作效率。

技术研发人员:康伍,吴加州,王相文,石磊

受保护的技术使用者:吉林大华机械制造有限公司

技术研发日:20231122

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!