承插式钢管管端定型模机构及成型机的制作方法

本技术涉及一种管端成型的定型模机构,还涉及一种管端成型装置。

背景技术:

1、钢管的端部需要扩径处理以形成承口或者插口的结构。传统的钢管扩径机只有涨型模组件,只能扩大一次口径,难以形成较为波纹等复杂形状。

2、为了实现波纹形状的承口或者插口,本领域技术人员提出了带有外模(即定型模)组件的成型机,其结构为:包括内模组件和外模组件,其中外模组件包括外模锥套和若干外模块,外模锥套和外模块之间通过锥面接触并能够相对滑动,从而实现外模块的合拢与扩张。外模组件还包括用于使外模块紧贴外模锥套的回位机构,回位机构依靠弹簧向外模块施加拉力。

3、上述成型装置虽然可以通过外模组件和内模组件相互配合实现波纹形状管端的加工,但存在如下缺陷:一、外模块(即定型模块)数量多,通常为8-24个,加工成本高,装配复杂,并且由于加工和装配误差的原因,合拢后的外模块之间难免存在微小的缝隙,导致成型后的管端外壁存在凸起。二、工作时,外模挤压钢管,钢管变形后与外模块上的纹路镶嵌成一体,导致基于弹簧的回位机构难以将二者分开,常需要人工介入,不仅影响生产效率,而且存在安全隐患。三、一套外模组件只能加工一种规格的钢管,加工多种规格钢管时需要更换整套外模组件,成本高昂。

技术实现思路

1、本实用新型提出了一种承插式钢管管端定型模机构及成型机,其目的是:一、减少定型模块的数量,简化结构,避免管端外壁形成凸起;二、提高定型模块与钢管分离时的驱动力;三、拓宽定型模机构所能适配的钢管规格的范围。

2、本实用新型技术方案如下:

3、一种承插式钢管管端定型模机构,包括架体和可相对于架体移动的定型模块,所述架体上安装有上模架和下模架,所述上模架和下模架均与架体滑动连接;

4、所述定型模块为两组、且为半圆环状,分别安装在上模架和下模架上,两组定型模块相对设置;

5、所述架体上还设有驱动上模架和下模架相互分合的分合驱动装置。

6、作为所述承插式钢管管端定型模机构的进一步改进:所述分合驱动装置包括用于驱动上模架或下模架上下移动的第一驱动装置,还包括与上模架及下模架同时连接的同步传动机构;

7、或者,所述分合驱动装置包括与上模架及下模架同时连接的同步传动机构,以及用于驱动所述同步传动机构动作的第二驱动装置。

8、作为所述承插式钢管管端定型模机构的进一步改进:所述同步传动机构包括上下两组通过转动连接方式安装在架体上的链轮,还包括与两组链轮同时啮合的环形的链条;所述链条的两侧分别与上模架和下模架相连接。

9、作为所述承插式钢管管端定型模机构的进一步改进:所述分合驱动装置包括分别驱动上模架和下模架上下移动的第三驱动装置和第四驱动装置。

10、作为所述承插式钢管管端定型模机构的进一步改进:两组所述定型模块直接安装在上模架和下模架上;或者,所述定型模块通过过渡连接体安装在上模架和下模架上。

11、作为所述承插式钢管管端定型模机构的进一步改进:所述架体上还安装有锁紧装置,所述锁紧装置用于使上模架和下模架保持闭合状态。

12、本实用新型还提供了一种承插式钢管管端成型机,包括机座、涨型驱动装置和涨型模机构,还包括所述的定型模机构;

13、所述涨型驱动装置、涨型模机构和定型模机构均安装在机座上;

14、所述涨型模机构包括多个在涨型驱动装置的驱动下同步沿钢管的径向方向同步移动的涨型模块,所述涨型模块位于两组定型模块所围成的圆形区域的中央位置。

15、作为所述承插式钢管管端成型机的进一步改进:所述涨型模机构还包括导轨盘和锥体,以及与所述涨型模块一一对应连接的滑块;

16、所述导轨盘上开设有多个沿所述钢管的径向方向布置的、与所述滑块一一对应的第一导轨,所述锥体的表面开设有多个与所述滑块一一对应的第二导轨;各滑块与所对应的第一导轨和第二导轨分别滑动配合;

17、所述涨型驱动装置用于驱动所述锥体相对于导轨盘前后移动。

18、作为所述承插式钢管管端成型机的进一步改进:还包括通过回转支撑安装在机座上的回转体,所述回转支撑的轴线与钢管的轴线重合;

19、所述涨型驱动装置和涨型模机构均安装在所述回转体上;

20、所述机座上还安装有用于驱动回转体回转的回转驱动装置。

21、作为所述承插式钢管管端成型机的进一步改进:所述回转驱动装置为第二油缸,所述第二油缸的一端与机座转动连接、另一端与回转体转动连接。

22、相对于现有技术,本实用新型具有以下有益效果:

23、一、本实用新型中的定型模块只有上下两组,数量少,结构简单,加工、装配方便,成本低。并且,由于定型模块只有两组,加工精度和装配精度能够得到保证,闭合后的定型模块之间不会出现缝隙,从而解决了管端外壁成型后存在凸起的问题。

24、二、上模架和下模架的分合控制是通过分合驱动装置实现的,其通过直接驱动或间接传动的方式控制上下模架动作,相较于弹簧驱动力更强,避免了定型模块和钢管无法及时、顺利分离的情况,故障率低。

25、三、在定型模块通过过渡连接件安装在上下模架的方案中,通过更换过渡连接件和定型模块,可以适配不同规格的钢管,具有适用范围广、成本低的优点。

技术特征:

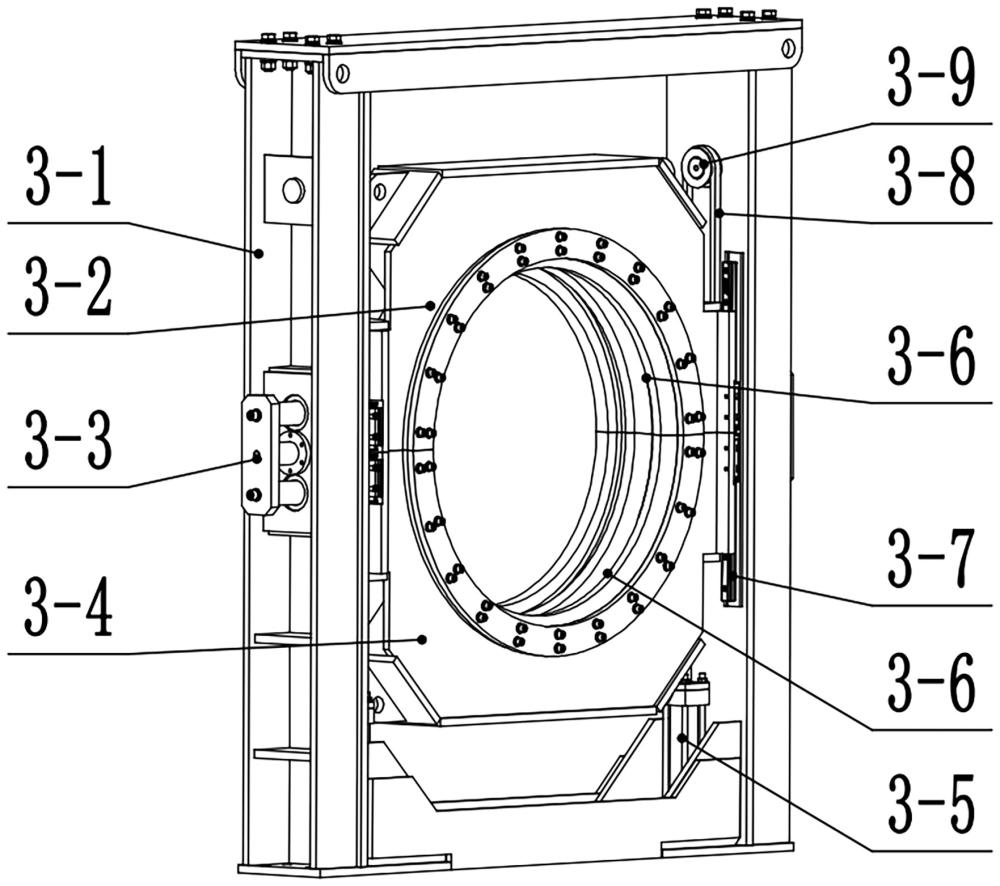

1.一种承插式钢管管端定型模机构,包括架体(3-1)和可相对于架体(3-1)移动的定型模块(3-6),其特征在于:所述架体(3-1)上安装有上模架(3-2)和下模架(3-4),所述上模架(3-2)和下模架(3-4)均与架体(3-1)滑动连接;

2.如权利要求1所述的承插式钢管管端定型模机构,其特征在于:所述分合驱动装置包括用于驱动上模架(3-2)或下模架(3-4)上下移动的第一驱动装置,还包括与上模架(3-2)及下模架(3-4)同时连接的同步传动机构;

3.如权利要求2所述的承插式钢管管端定型模机构,其特征在于:所述同步传动机构包括上下两组通过转动连接方式安装在架体(3-1)上的链轮(3-9),还包括与两组链轮(3-9)同时啮合的环形的链条(3-8);所述链条(3-8)的两侧分别与上模架(3-2)和下模架(3-4)相连接。

4.如权利要求1所述的承插式钢管管端定型模机构,其特征在于:所述分合驱动装置包括分别驱动上模架(3-2)和下模架(3-4)上下移动的第三驱动装置和第四驱动装置。

5.如权利要求1所述的承插式钢管管端定型模机构,其特征在于:两组所述定型模块(3-6)直接安装在上模架(3-2)和下模架(3-4)上;或者,所述定型模块(3-6)通过过渡连接体(3-10)安装在上模架(3-2)和下模架(3-4)上。

6.如权利要求1所述的承插式钢管管端定型模机构,其特征在于:所述架体(3-1)上还安装有锁紧装置(3-3),所述锁紧装置(3-3)用于使上模架(3-2)和下模架(3-4)保持闭合状态。

7.一种承插式钢管管端成型机,包括机座(1)、涨型驱动装置和涨型模机构(2),其特征在于:还包括如权利要求1至6任一所述的定型模机构(3);

8.如权利要求7所述的承插式钢管管端成型机,其特征在于:所述涨型模机构(2)还包括导轨盘(2-4)和锥体(2-3),以及与所述涨型模块(2-2)一一对应连接的滑块(2-1);

9.如权利要求7或8所述的承插式钢管管端成型机,其特征在于:还包括通过回转支撑(7)安装在机座(1)上的回转体(5),所述回转支撑(7)的轴线与钢管的轴线重合;

10.如权利要求9所述的承插式钢管管端成型机,其特征在于:所述回转驱动装置为第二油缸(6),所述第二油缸(6)的一端与机座(1)转动连接、另一端与回转体(5)转动连接。

技术总结

本技术公开了一种承插式钢管管端定型模机构及成型机。定型模机构包括架体和可相对于架体移动的定型模块,架体上安装有上模架和下模架,上模架和下模架均与架体滑动连接。定型模块为两组、且为半圆环状,分别安装在上模架和下模架上,两组定型模块相对设置。架体上还设有驱动上模架和下模架相互分合的分合驱动装置。本技术中的定型模块只有上下两组,数量少,结构简单,加工、装配方便,成本低,同时还具有故障率低、适用范围广等优点。

技术研发人员:朱相海,朱丽丽,郑振宝

受保护的技术使用者:山东立航工业科技有限公司

技术研发日:20231123

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!