大舱长肋骨焊接生产线的制作方法

本技术涉及自动焊接设备领域,尤其涉及一种大舱长肋骨焊接生产线。

背景技术:

1、目前大部分船厂的大舱长肋骨焊接作业是由人工作业,如图1所示,大舱长肋骨具有直线型的t排ⅰ和弯头,弯头由面板ⅱ和腹板ⅲ组成,由于t排ⅰ、面板ⅱ和腹板ⅲ的形状尺寸不规则,焊接前装配是通过简易工装进行压紧装配,并全部由人工进行焊接,人工操作危险、劳动强度大、焊接难度大、智能化水平低。

技术实现思路

1、本实用新型主要解决现有技术的大舱长肋骨由人工进行焊接,人工操作危险、劳动强度大、焊接难度大等技术问题,提出一种大舱长肋骨焊接生产线,以将t排、面板和腹板装配后自动焊接,提高作业效率,从而解放劳动力。

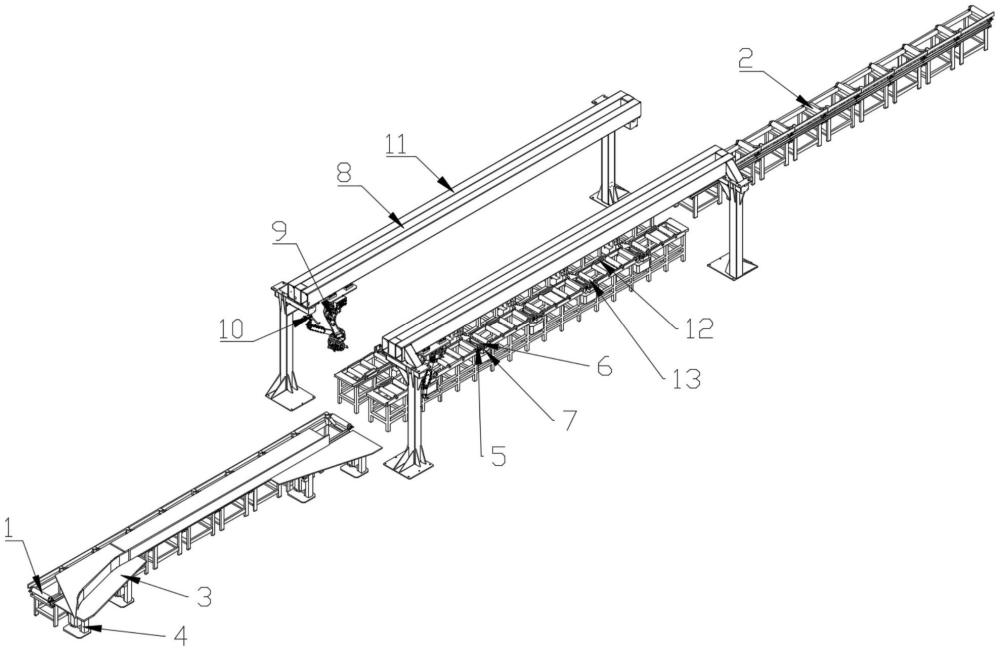

2、本实用新型提供了一种大舱长肋骨焊接生产线,包括:第一辊道、第二辊道、第三辊道以及两组自动焊接机构;

3、所述第一辊道和第二辊道相对设置在第三辊道的两端;

4、所述第三辊道上安装多组对应的翻身机构;

5、所述第三辊道的上方两侧分别设置自动焊接机构。

6、优选的,所述第三辊道采用双排辊道。

7、优选的,所述双排辊道靠近的一侧间隔设置挡块。

8、优选的,所述翻身机构包括:翻身缸和翻身支臂;

9、所述翻身缸和翻身支臂分别铰接在对应的辊道主架上;

10、所述翻身缸的伸出端与翻身支臂铰接,所述翻身支臂的顶部有支撑腿。

11、优选的,所述两组自动焊接机构通过焊接机构支架安装在第三辊道的上方两侧位置;

12、所述焊接机构支架与第三辊道平行,所述焊接机构支架的长度方向设置单轴模组;

13、所述单轴模组上滑动连接焊接机器人,所述焊接机器人的工作端安装焊接组件和焊缝跟踪系统。

14、优选的,所述第一辊道的上料位置的外侧设置弯头支座;

15、所述弯头支座下方设置升降缸,所述升降缸的活塞杆与弯头支座底面连接。

16、本实用新型提供的一种大舱长肋骨焊接生产线,其结构巧妙,布局合理,在大舱长肋骨焊接时,可将面板吊装至弯头支座上,将腹板吊装至第一辊道和弯头支座上,将t排吊装至第一辊道上进行装配和点焊,装配完毕后由辊道将工件输送至第三辊道所在的自动焊接工位,由自动焊接机构进行自动正面焊接,自动翻板后反面焊接,焊接完毕后可通过第三辊道移送至第二辊道所在的下料工位,由其它设备下料,能够对形状不规则的大舱长肋骨进行焊接作业;自动上下料,工作速度快,自动化程度高,基本上可满足大舱长肋骨自动焊接的需求,解放大量劳动力的同时,提高了工作效率,节约成本,最终实现智能自动化生产加工管理,上述效果都大大改善了现有状况,极大满足客户的需求。

技术特征:

1.一种大舱长肋骨焊接生产线,其特征在于,包括:第一辊道(1)、第二辊道(2)、第三辊道(13)以及两组自动焊接机构;

2.根据权利要求1所述的大舱长肋骨焊接生产线,其特征在于,所述第三辊道(13)采用双排辊道。

3.根据权利要求2所述的大舱长肋骨焊接生产线,其特征在于,所述双排辊道靠近的一侧间隔设置挡块(12)。

4.根据权利要求1或2所述的大舱长肋骨焊接生产线,其特征在于,所述翻身机构包括:翻身缸(5)和翻身支臂(6);

5.根据权利要求1所述的大舱长肋骨焊接生产线,其特征在于,所述两组自动焊接机构通过焊接机构支架(11)安装在第三辊道(13)的上方两侧位置;

6.根据权利要求1所述的大舱长肋骨焊接生产线,其特征在于,所述第一辊道(1)的上料位置的外侧设置弯头支座(3);

技术总结

本技术涉及自动焊接设备领域,提供一种大舱长肋骨焊接生产线,包括:第一辊道、第二辊道、第三辊道以及两组自动焊接机构;所述第一辊道和第二辊道相对设置在第三辊道的两端;所述第三辊道上安装多组对应的翻身机构;所述第三辊道的上方两侧分别设置自动焊接机构。本技术能够将T排、面板和腹板装配后自动焊接,提高作业效率,从而解放劳动力。

技术研发人员:窦晓宇,范维,巨文珑,王朋,张浩,林松,邓硕,左利忠,肖保

受保护的技术使用者:油特机械工具(大连)有限公司

技术研发日:20231127

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!