一种钢桩自动焊旋固定工装的制作方法

本技术涉及焊接领域,尤其涉及一种钢桩自动焊旋固定工装。

背景技术:

1、钢管桩是一种由钢管制成的桩,不仅可以加强地基的承载力和支撑力,还可以提高建筑、桥梁和轨道交通等建筑物的稳定性和安全性。

2、在生产加工过程中,通常需要多根钢管进行对接焊接,焊接时通常会借助固定工装对其进行旋转焊接。

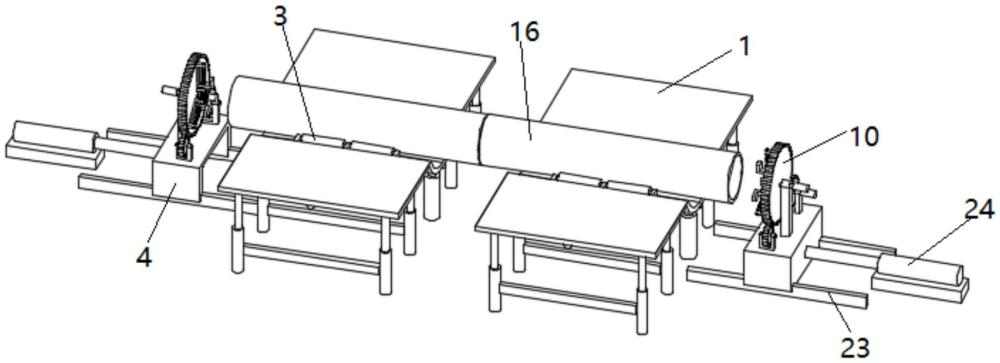

3、现有技术中,如图1所示,通过两个同步同向转动的托辊25带动待焊接的圆管26进行转动,来实现圆管26的自动旋转焊接;该驱动方式,在使用过程中,由于托辊25转动时与圆管26之间产生的摩擦力不足,而容易出现打滑的情况,导致圆管26无法保持匀速的转动,进而会影响焊接后的质量。

技术实现思路

1、基于上述问题,本实用新型的目的是提供一种钢桩自动焊旋固定工装,以解决上述现有技术存在的问题。

2、本实用新型采用如下技术方案:

3、本实用新型提供了一种钢桩自动焊旋固定工装,包括:

4、工作台,所述工作台的数量为两个,且二者间隔设置;所述工作台的两侧均设有水平夹持组件,两个所述水平夹持组件相靠近的一侧均设有转辊;

5、安装台,所述安装台的数量为两个,且分别设置于两个所述工作台相互远离的一侧;所述安装台的上方转动连接有空心轴,所述空心轴的一侧固定连接有旋转驱动部件一,所述旋转驱动部件一的输出轴贯穿至所述空心轴的另一侧并固定套装有锥齿轮一,所述锥齿轮一的周侧啮合连接有多个锥齿轮二,所述锥齿轮二中固定连接有螺纹杆,所述螺纹杆转动连接在转盘的侧面,所述转盘固定套装在所述空心轴上;所述螺纹杆上螺纹连接有抵接块,所述抵接块滑动套设在导向杆上,所述导向杆并列间隔设置于所述螺纹杆的一侧;

6、驱动组件,所述驱动组件设置在所述安装台上,所述驱动组件带动所述转盘转动。

7、进一步的,所述水平夹持组件包括与所述工作台固定连接的线性驱动部件一,所述线性驱动部件一的动作端上连接有安装架,所述转辊转动连接在所述安装架的末端。

8、再进一步的,所述工作台的中部设置为下凹的弧形结构,所述弧形结构的侧壁上设有用于供所述转辊和所述安装架进行贯穿的长孔。

9、再进一步的,所述工作台中部下方的两侧均设有呈竖直布置的线性驱动部件二,所述线性驱动部件二的动作端与所述工作台的底面连接。

10、再进一步的,所述工作台底面的两侧设有多个呈竖直布置的伸缩杆,所述伸缩杆的伸缩端与所述工作台连接。

11、再进一步的,所述转盘设置为齿盘,所述驱动组件包括与所述齿盘啮合连接的主动齿轮,所述主动齿轮套装在旋转驱动部件二的输出轴上。

12、再进一步的,所述安装台底部的两侧均设有滑轨,所述安装台滑动连接在所述滑轨上;所述安装台的一侧设有线性驱动部件三,所述线性驱动部件三的动作端与所述安装台连接。

13、与现有技术相比,本实用新型的有益技术效果:

14、通过旋转驱动部件一带动多个抵接块同步运动,能够对钢管的内壁产生足够的抵紧力,进而产生足够的摩擦力,能够避免驱动组件带动转盘转动时,抵接块与钢管之间出现打滑的情况,提高了钢管焊接后的质量。

技术特征:

1.一种钢桩自动焊旋固定工装,其特征在于:包括:

2.根据权利要求1所述的钢桩自动焊旋固定工装,其特征在于:所述水平夹持组件(2)包括与所述工作台(1)固定连接的线性驱动部件一(201),所述线性驱动部件一(201)的动作端上连接有安装架(202),所述转辊(3)转动连接在所述安装架(202)的末端。

3.根据权利要求2所述的钢桩自动焊旋固定工装,其特征在于:所述工作台(1)的中部设置为下凹的弧形结构(101),所述弧形结构(101)的侧壁上设有用于供所述转辊(3)和所述安装架(202)进行贯穿的长孔(102)。

4.根据权利要求3所述的钢桩自动焊旋固定工装,其特征在于:所述工作台(1)中部下方的两侧均设有呈竖直布置的线性驱动部件二(17),所述线性驱动部件二(17)的动作端与所述工作台(1)的底面连接。

5.根据权利要求4所述的钢桩自动焊旋固定工装,其特征在于:所述工作台(1)底面的两侧设有多个呈竖直布置的伸缩杆(18),所述伸缩杆(18)的伸缩端与所述工作台(1)连接。

6.根据权利要求1所述的钢桩自动焊旋固定工装,其特征在于:所述转盘(10)设置为齿盘,所述驱动组件(13)包括与所述齿盘啮合连接的主动齿轮(131),所述主动齿轮(131)套装在旋转驱动部件二(132)的输出轴上。

7.根据权利要求1所述的钢桩自动焊旋固定工装,其特征在于:所述安装台(4)底部的两侧均设有滑轨(23),所述安装台(4)滑动连接在所述滑轨(23)上;所述安装台(4)的一侧设有线性驱动部件三(24),所述线性驱动部件三(24)的动作端与所述安装台(4)连接。

技术总结

本技术涉及钢桩焊旋领域,公开了一种钢桩自动焊旋固定工装,包括工作台、水平夹持组件、转辊、安装台、空心轴、旋转驱动部件一、锥齿轮一、锥齿轮二、螺纹杆、转盘、抵接块、导向杆以及驱动组件。通过旋转驱动部件一带动多个抵接块同步运动,能够对钢管的内壁产生足够的抵紧力,进而产生足够的摩擦力,能够避免驱动组件带动转盘转动时,抵接块与钢管之间出现打滑的情况,提高了钢管焊接后的质量。

技术研发人员:王春强,董杰,王雪梅

受保护的技术使用者:黄骅市宝强五金制品有限公司

技术研发日:20231127

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!