碳化用压平装置的制作方法

本技术属于物料压实,涉及一种碳化用压平装置。

背景技术:

1、现有碳化窑无对装料后处理装置,如图中右侧方坩埚中物料上方会较为松散,与坩埚内部、底部装填密度存在差异,在一定程度上会影响到碳化的稳定性。由于物料上方较为松散,在生产过程中随着匣体在轨道中移动容易引起扬尘。中国专利cn218084333u公开了tc轴承烧结用碳化钨粉末振动压实装置,包括振动机构,所述振动机构的最上端设有振动托盘,用于承装待振动压实的装有碳化钨粉末和tc轴承本体的钢套;所述振动托盘上设有夹持机构,用于固定多个所述钢套在所述振动托盘上同时进行振动;所述夹持机构包括竖直固连在所述振动托盘中间的中心柱,用于多个所述钢套均匀围绕所述中心柱放置;还包括活动设置的箍套,用于当所述箍套包裹在多个所述钢套外侧时,将中心柱和多个所述钢套固连成一体;在所述中心柱上还套装有支撑块,用于填塞所述中心柱与所述钢套之间的间隙,而驱使每个所述钢套外壁顶靠所述箍套内壁。

2、现有技术存在以下技术缺陷:

3、上述技术方案中虽然能够起到压实的作用,但其下压的力度不足,无法保证本产品的压实需求,并且在输送过程中无法直接的进行限制定位,导致操作复杂,并且在压实时容易产生灰尘。

技术实现思路

1、本实用新型要解决的技术问题是:克服现有技术的不足,提供一种碳化用压平装置。

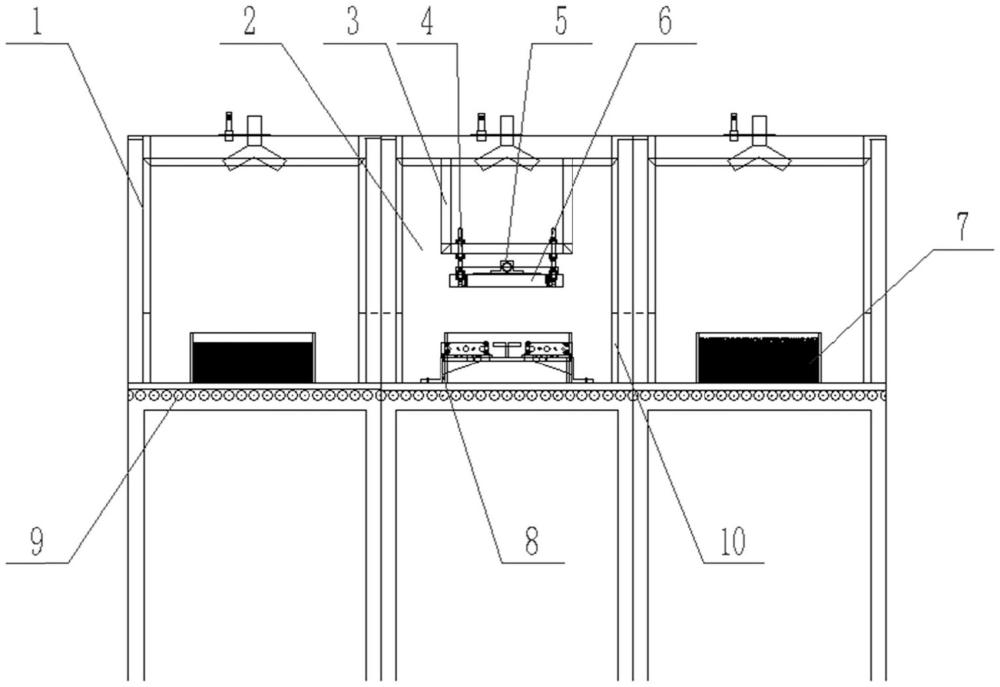

2、本实用新型所述的种碳化用压平装置,包括控制系统、匣钵和机架,机架上设有压平仓和经过压平仓的输送滚轮,压平仓左右两侧开设有供匣钵通过的通口,压平仓内设有压平架,压平架通过伸缩钢管连接有压平板,压平板上设有振动组件,伸缩钢管、输送滚轮和振动组件均与控制系统相连。

3、工作过程或工作原理:

4、在使用时,匣钵在右侧的工位上盛装碳化物料,匣钵在输送滚轮的作用下带动其进入压平仓内,通过控制系统控制输送滚轮停止工作并控制伸缩钢管带动压平板下降至匣钵内与物料进行接触并压平压实,使匣钵内上部原本较为松散的物料压实使匣钵内的物料整体密度基本相同,在升起伸缩钢管时启动振动组件可以将附着在压平板上的物料抖落回匣钵内。

5、所述的振动组件为气动振动器,气动振动器与控制系统相连。

6、所述的机架上还设有与压平板相对应的限位装置,限位装置与控制系统相连,通过限位装置能够将输送滚轮输送过来的匣钵限制到固定的加工位置,使压平板和匣钵能够对准,从而一次加工完成,利用限位装置实现了匣钵的定位,提高了加工效率,限位装置包括但不限于限位板、限位传感器、接触开关等及其组合。

7、所述的限位装置上还设有升降装置,升降装置与控制系统相连,避免因直接在输送滚轮上进行压平振动,导致输送滚轮直接承受下压力出现使用寿命缩短,升降装置包括但不限于气缸、液压缸、螺杆等。

8、所述的压平仓前后均设有门板,方便打开门板对其中的结构进行检修和更换。

9、所述的门板上均设有观察窗,能够在工作时观察内部。

10、所述的压平板采用非金属材质,由于压平板直接与物料接触,避免出现物料侵蚀压平板或压平板对物料造成污染的情况,采用非金属材质制成。

11、所述的压平仓内还设有集尘罩,能够将扬尘限制在一定范围内,并且外接除尘机效果更佳。

12、与现有技术相比,本实用新型的有益效果是:

13、本实用新型在碳化进窑前装填物料后增加一道压平工序,使得原有较为松散的物料经过压平后与坩埚内部物料密度相同,增加物料碳化后各指标的稳定性。

技术特征:

1.一种碳化用压平装置,其特征在于:包括控制系统、匣钵(7)和机架(1),机架(1)上设有压平仓(2)和经过压平仓(2)的输送滚轮(9),压平仓(2)左右两侧开设有供匣钵(7)通过的通口(10),压平仓(2)内设有压平架(3),压平架(3)通过伸缩钢管(4)连接有压平板(6),压平板(6)上设有振动组件,伸缩钢管(4)、输送滚轮(9)和振动组件均与控制系统相连。

2.根据权利要求1所述的碳化用压平装置,其特征在于:所述的振动组件为气动振动器(5),气动振动器(5)与控制系统相连。

3.根据权利要求2所述的碳化用压平装置,其特征在于:所述的机架(1)上还设有与压平板(6)相对应的限位装置(8),限位装置(8)与控制系统相连。

4.根据权利要求3所述的碳化用压平装置,其特征在于:所述的限位装置(8)上还设有升降装置,升降装置与控制系统相连。

5.根据权利要求1-4任一所述的碳化用压平装置,其特征在于:所述的压平仓(2)前后均设有门板。

6.根据权利要求5所述的碳化用压平装置,其特征在于:所述的门板上均设有观察窗。

技术总结

本技术属于物料压实技术领域,涉及一种碳化用压平装置,包括控制系统、匣钵和机架,机架上设有压平仓和经过压平仓的输送滚轮,压平仓左右两侧开设有供匣钵通过的通口,压平仓内设有压平架,压平架通过伸缩钢管连接有压平板,压平板上设有振动组件,伸缩钢管、输送滚轮和振动组件均与控制系统相连。本技术在碳化进窑前装填物料后增加一道压平工序,使得原有较为松散的物料经过压平后与坩埚内部物料密度相同,增加物料碳化后各指标的稳定性。

技术研发人员:吴新辉,马洪帮,王晓菲,刚晓冬,刘兴华,王振,任建国,贺雪琴

受保护的技术使用者:山东瑞阳新能源科技有限公司

技术研发日:20231129

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!