一种冷轧管机卸料机构的制作方法

本申请涉及冷轧管机的,尤其是涉及一种冷轧管机卸料机构。

背景技术:

1、目前冷轧管机是利用环孔形对荒管进行冷态轧制的工艺设备。该机具有较好的开坯性能,也能轧制普通精度的有色金属无缝管。冷轧管机最大特点为材料利用率高,且精度及表面粗糙度均优于冷拔管。

2、冷轧管机的工作形式不同, 结构也有所差别, 但主要包括有以下机构:主电机及其传动机构,转向箱,传动轴,轧机机架,回转送进机构,送进卡盘与床身,芯棒卡紧装置,入口卡盘和出口卡盘,上料机构以及出料机构。当成型后的钢管从出料机构的出料口送出后,为了方便将钢管进行收集,通常会在出料机构出料口后方设置卸料架,卸料架上设置有与出料机构出料口正对的料道,从出料机构出料口送出的钢管将逐渐移入至料道内,待成型钢管完全移入至料道内后,再由工人将钢管从料道内取出。

3、针对上述卸料架,由于卸料时需要人工来将成型后的钢管从料道内取出,然而钢管的长度又相对较长,工人在将钢管取出时较为费劲,若不能及时将钢管从料道内取出,将会影响前方钢管的正常出料。

技术实现思路

1、本申请提供一种冷轧管机卸料机构,具有能自动将钢管从料道内取出,卸料过程方便快捷,从而能确保前方钢管的正常出料的效果。

2、本申请提供的一种冷轧管机卸料机构采用如下的技术方案:

3、一种冷轧管机卸料机构,包括有多个呈依次间隔排布的卸料架,相邻的所述卸料架之间架设有料道;所述卸料架上设置有升降气缸,所述升降气缸的活塞杆上设置有用于将成型钢管从料道内向上顶出的顶料板,所述顶料板位于相邻的料道之间;所述顶料板一端转动设置在升降气缸活塞杆上,所述顶料板另一端架设在卸料架上;所述卸料架上还设置有用于供钢管放置的放置架,所述放置架位于卸料架背离升降气缸的一侧。

4、通过采用上述技术方案:当成型钢管完全移入至料道内时,通过启动升降气缸来将顶料板一端向上抬升,此时顶料板便能将架设在顶料板上方的钢管从料道内向上顶出;当钢管从料道上方顶出后,顶料板将处于倾斜状态,此时钢管在顶料板的限位下将落入至位于卸料架另一侧的放置架上,通过放置架来将钢管进行集中放置;随后升降气缸将带动顶料板一端向下复位,以准备下一轮的卸料工序;整个卸料过程自动完成,无需人工干预,方便了卸料同时又能确保前方钢管的正常出料,省时省力。

5、优选的,所述卸料架上转动设置有位于相邻料道之间的驱动轮,所述驱动轮上表面沿成型钢管在料道内的传送方向转动。

6、通过采用上述技术方案:驱动轮用于对移动至相邻料道之间的钢管起到支撑,以便钢管能够顺利从前方料道内移入至后方料道内。

7、优选的,所述卸料架上设置有位于放置架上方的卸料板,所述卸料板向靠近放置架的方向呈斜向下倾斜设置。

8、通过采用上述技术方案:当钢管在顶料板的推动下从料道内顶落时,掉落的钢管将率先落入至卸料板上,钢管在卸料板的导向下能够顺利滚落至下方放置架上。

9、优选的,所述卸料架上还可拆卸安装有一侧与卸料板底部承接的承接板,所述承接板呈水平设置,所述承接板远离卸料板的一侧与放置架之间留有用于供钢管落入至下方放置架上的落料口。

10、优选的,所述放置架上表面自落料口向靠近卸料架的方向呈斜向下倾斜设置。

11、优选的,所述卸料板与承接板背离放置架的侧壁上均设置有缓冲板。

12、通过采用上述技术方案:当钢管掉落至卸料板与承接板上时,通过缓冲板能够对钢管起到缓冲的效果,从而能有效减轻钢管掉落时受到的冲击力,对钢管起到了保护。

13、优选的,还包括有底座,所述卸料架底部设置在底座内。

14、综上所述,本申请包括以下至少一种有益技术效果:

15、整个卸料过程自动完成,无需人工干预,方便了卸料同时又能确保前方钢管的正常出料,省时省力;

16、驱动轮用于对移动至相邻料道之间的钢管起到支撑,以便钢管能够顺利从前方料道内移入至后方料道内;

17、当钢管掉落至卸料板与承接板上时,通过缓冲板能够对钢管起到缓冲的效果,从而能有效减轻钢管掉落时受到的冲击力,对钢管起到了保护。

技术特征:

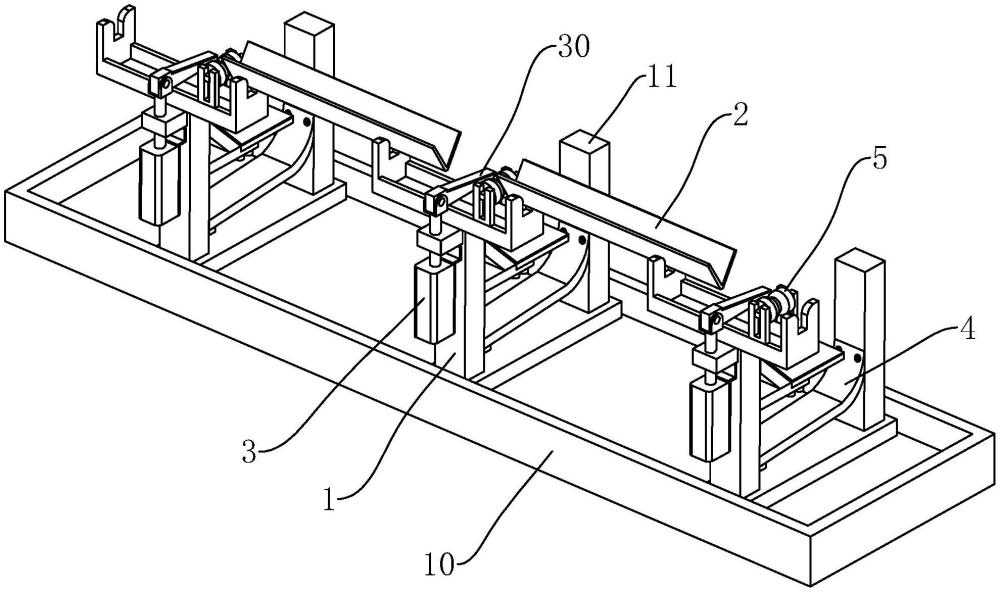

1.一种冷轧管机卸料机构,包括有多个呈依次间隔排布的卸料架(1),相邻的所述卸料架(1)之间架设有料道(2);其特征在于:所述卸料架(1)上设置有升降气缸(3),所述升降气缸(3)的活塞杆上设置有用于将成型钢管从料道(2)内向上顶出的顶料板(30),所述顶料板(30)位于相邻的料道(2)之间;所述顶料板(30)一端转动设置在升降气缸(3)活塞杆上,所述顶料板(30)另一端架设在卸料架(1)上;所述卸料架(1)上还设置有用于供钢管放置的放置架(4),所述放置架(4)位于卸料架(1)背离升降气缸(3)的一侧。

2.根据权利要求1所述的冷轧管机卸料机构,其特征在于:所述卸料架(1)上转动设置有位于相邻料道(2)之间的驱动轮(5),所述驱动轮(5)上表面沿成型钢管在料道(2)内的传送方向转动。

3.根据权利要求2所述的冷轧管机卸料机构,其特征在于:所述卸料架(1)上设置有位于放置架(4)上方的卸料板(6),所述卸料板(6)向靠近放置架(4)的方向呈斜向下倾斜设置。

4.根据权利要求3所述的冷轧管机卸料机构,其特征在于:所述卸料架(1)上还可拆卸安装有一侧与卸料板(6)底部承接的承接板(7),所述承接板(7)呈水平设置,所述承接板(7)远离卸料板(6)的一侧与放置架(4)之间留有用于供钢管落入至下方放置架(4)上的落料口(70)。

5.根据权利要求4所述的冷轧管机卸料机构,其特征在于:所述放置架(4)上表面自落料口(70)向靠近卸料架(1)的方向呈斜向下倾斜设置。

6.根据权利要求4所述的冷轧管机卸料机构,其特征在于:所述卸料板(6)与承接板(7)背离放置架(4)的侧壁上均设置有缓冲板(8)。

7.根据权利要求1所述的冷轧管机卸料机构,其特征在于:还包括有底座(10),所述卸料架(1)底部设置在底座(10)内。

技术总结

本申请涉及一种冷轧管机卸料机构,其包括有多个呈依次间隔排布的卸料架,相邻的所述卸料架之间架设有料道;所述卸料架上设置有升降气缸,所述升降气缸的活塞杆上设置有用于将成型钢管从料道内向上顶出的顶料板,所述顶料板位于相邻的料道之间;所述顶料板一端转动设置在升降气缸活塞杆上,所述顶料板另一端架设在卸料架上;所述卸料架上还设置有用于供钢管放置的放置架,所述放置架位于卸料架背离升降气缸的一侧。本申请整个卸料过程自动完成,无需人工干预,方便了卸料同时又能确保前方钢管的正常出料,省时省力的效果。

技术研发人员:孙伟,陈鹏飞,杨喜勇

受保护的技术使用者:浙江元来机械科技有限公司

技术研发日:20231129

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!