一种激光送丝复合型3D打印设备的制作方法

本技术涉及3d打印,具体为一种激光送丝复合型3d打印设备。

背景技术:

1、增材制造(additive manufacturing,am)技术也称为3d打印技术,是通过cad设计数据采用材料逐层累加的方法制造实体零件的技术。目前金属增材制造中最常见的金属材料类型主要是金属粉末和金属丝材,根据材料类型的不同,可以将增材制造技术分为送粉式和送丝式。送粉式增材制造技术的成型精度相对较高,发展也相对较快,但是金属粉末价格较为昂贵,材料利用率很低(20%~30%),且粉末颗粒对环境和操作者都有一定的危害。

2、送丝式增材制造的材料利用率接近100%,金属丝材成本较低,成型过程更为安全,有高达2500cm3/h(不锈钢约为330g/min)的沉积速率,但其成型质量相对较差。

3、激光送丝增材制造技术是以金属丝材为材料,以激光为热源,成型金属结构零部件的增材制造工艺。该系统通常包括一个激光器、一个自动送丝系统、一个数控工作台或一个机器人系统和一些辅助机构(如保护气体、预热或冷却系统)等。

4、焦耳热送丝增材制造技术是一种新型的金属增材制造技术,它以金属丝材为材料,将电流通入金属丝材,使用焦耳热作为热源熔化丝材,和激光送丝增材制造技术系统相似,它通常包括一个可编程电源、一个自动送丝系统、一个数控工作台或一个机器人系统和一些辅助机构(如保护气体、预热或冷却系统),通过移动运动平台,进行送丝熔化,熔化的金属液滴堆积形成零部件。

5、焦耳热与激光复合热源送丝增材制造技术类似于激光送丝增材制造技术,将电流通入丝材,丝材由于焦耳热的作用达到一定的温度,激光作为一种精密的热源,提供部分热量用于熔化丝材,并且在基板上或前一层表面形成熔池,使其形成冶金结合。这一过程可以有效的利用电能,一定程度上减小激光的功率。

6、现有设备均为单一工艺成型设计开发,目前多处于工艺研究阶段。激光送丝增材制造技术成形过程比较复杂,其成形过程的稳定性受到许多因素的影响,例如光丝对丝材端部与沉积层位置关系、送丝角度、丝材送入方向和扫描方向夹角、离焦量等。

7、对激光送丝增材制造技术成形过程(激光作为唯一热源)特性的研究,得出其可以获得成形质量优良、无内部缺陷的成形试样的结论,但是激光送丝增材制造技术条件下的激光增材制造也存在一定的局限性,例如成形效率不高,工艺窗口狭窄,拐角及搭接位置存在丝材过渡不流畅等问题

技术实现思路

1、为了克服上述现有技术存在的缺陷,本实用新型的目的在于提供一种激光送丝复合型3d打印设备,以解决现有技术中打印组件在打印过程中晃动而导致打印产品精度低的技术问题。

2、本实用新型是通过以下技术方案来实现:

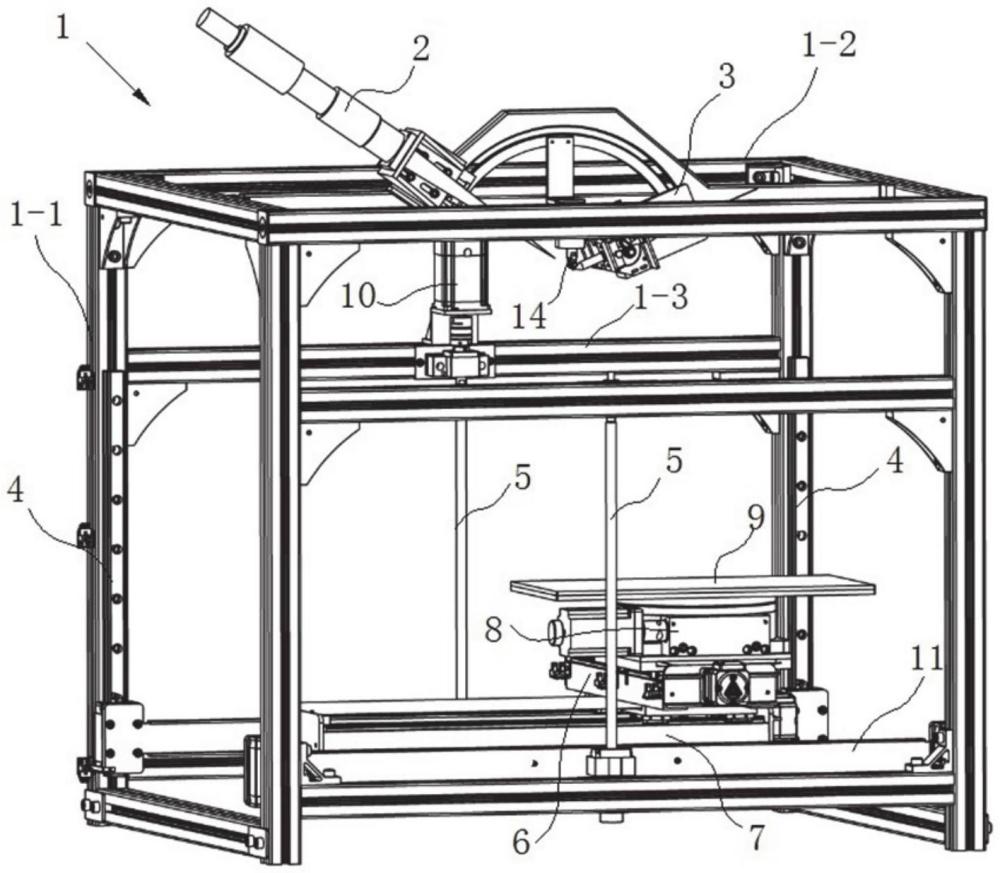

3、一种激光送丝复合型3d打印设备,包括打印支架、打印组件、升降移动机构和打印基台;所述打印支架包括两组侧框架、顶部框架和两组中部框架;两组侧框架竖直相对设置,顶部框架水平固定在两组侧框架的顶部,两组中部框架的两端分别水平固定在两组侧框架上,形成打印框架体,其中两组侧框架之间为打印空间;所述打印组件固定设置在顶部框架上,所述升降移动机构装配在中部框架和两组侧框架之间,所述打印基台装配在升降移动机构上,且位于打印空间内,并通过升降移动机构在打印空间内升降移动至打印组件输出端的正下方。

4、优选的,升降移动机构包括双丝杆升降机构、第一水平移动机构和第二水平移动机构;所述双丝杆升降机构装配在中部框架以及两组侧框架之间,所述第二水平移动机构装配在两组侧框架之间的双丝杆升降机构上,所述第一水平移动机构移动装配在第二水平移动机构上,所述打印基台装配在第一水平移动机构上。

5、进一步的,第一水平移动机构上移动装配有转台机构,所述打印基台转动装配在转台机构上。

6、进一步的,第一水平移动机构和第二水平移动机构的位移移动方向垂直设置。

7、进一步的,双丝杆升降机构包括若干组升降导轨、两组升降丝杆、升降电机和升降托板;若干组升降导轨竖直装配在两组侧框架的支杆上,两组升降丝杆分别竖直装配在两组中部框架支杆上,所述升降托板水平装配在若干组升降导轨和两组升降丝杆上,且位于两组侧框架之间;所述第二水平移动机构装配在升降托板上,所述升降电机装配在中部框架上,且升降电机的驱动端连接至升降丝杠上,通过升降丝杠带动升降托板沿着升降导轨做升降运动。

8、进一步的,升降托板两侧升降丝杠的底端上连接同步带。

9、优选的,升降移动机构的运动导轨侧还设有光电传感器。

10、优选的,两组侧框架高低以及大小均相等。

11、优选的,两组中部框架分别在两组侧框架的位置对应相等。

12、优选的,打印组件包括激光器、送丝机和辊压头,所述激光器、送丝机和辊压头的输出端位于同一平面同一焦点,均对准打印基台。

13、与现有技术相比,本实用新型具有以下有益的技术效果:

14、本实用新型提供了一种激光送丝复合型3d打印设备,通过将打印组件固定在打印支架的顶部框架上,使得打印组件无需移动,避免了运动晃动所带来的影响,在打印支架上装配升降移动机构,其中打印基台装配在升降移动机构上,升降移动机构在打印空间内升降移动至打印组件输出端的正下方,使得打印组件无需移动,保证了设备打印精度,升降移动机构带动打印基台移动,保证了打印基台在打印支架上运动的平稳性,提高了打印产品的质量,有助于提升打印件成品的精度。

15、进一步的,升降移动机构包括双丝杆升降机构、第一水平移动机构和第二水平移动机构;双丝杆升降机构装配在中部框架以及两组侧框架之间,所述第二水平移动机构装配在两组侧框架之间的双丝杆升降机构上,第一水平移动机构移动装配在第二水平移动机构上,打印基台装配在第一水平移动机构上,使得打印基台通过双丝杆升降机构以及第一水平移动机构和第二水平移动机构在打印空间内可以灵活移动,提高了打印产品的质量。

16、进一步的,第一水平移动机构上移动装配有转台机构,打印基台转动装配在转台机构上,使得打印基台可以做旋转圆周运动,提高了打印设备的灵活性。

17、进一步的,第一水平移动机构和第二水平移动机构的位移移动方向垂直设置,使得打印基台可以在同一平面做多方向移动,提高了打印设备的灵活性,保证了打印产品的质量。

18、进一步的,双丝杆升降机构由同步带连接带动双丝杆,升降导轨导向,单电机驱动组成,竖直运动平稳性以及运动精度可以保证;避免单轴驱动重心不稳,而导致升降方向产生扭矩。

19、进一步的,升降移动机构的运动导轨侧设有光电传感器,便于对运动过程进行定位。

20、进一步的,两组侧框架高低以及大小均相等,两组中部框架分别在两组侧框架的位置对应相等,保证了打印过程的平稳性,提高了打印产品的质量,有助于提升打印件成品的精度。

技术特征:

1.一种激光送丝复合型3d打印设备,其特征在于,包括打印支架(1)、打印组件、升降移动机构和打印基台(9);所述打印支架(1)包括两组侧框架(1-1)、顶部框架(1-2)和两组中部框架(1-3);两组侧框架(1-1)竖直相对设置,顶部框架(1-2)水平固定在两组侧框架(1-1)的顶部,两组中部框架(1-3)的两端分别水平固定在两组侧框架(1-1)上,形成打印框架体,其中两组侧框架(1-1)之间为打印空间;所述打印组件固定设置在顶部框架(1-2)上,所述升降移动机构装配在中部框架(1-3)和两组侧框架(1-1)之间,所述打印基台(9)装配在升降移动机构上,且位于打印空间内,并通过升降移动机构在打印空间内升降移动至打印组件输出端的正下方。

2.根据权利要求1所述的一种激光送丝复合型3d打印设备,其特征在于,所述升降移动机构包括双丝杆升降机构、第一水平移动机构(6)和第二水平移动机构(7);所述双丝杆升降机构装配在中部框架(1-3)以及两组侧框架(1-1)之间,所述第二水平移动机构(7)装配在两组侧框架(1-1)之间的双丝杆升降机构上,所述第一水平移动机构(6)移动装配在第二水平移动机构(7)上,所述打印基台(9)装配在第一水平移动机构(6)上。

3.根据权利要求2所述的一种激光送丝复合型3d打印设备,其特征在于,所述第一水平移动机构(6)上移动装配有转台机构(8),所述打印基台(9)转动装配在转台机构(8)上。

4.根据权利要求2所述的一种激光送丝复合型3d打印设备,其特征在于,所述第一水平移动机构(6)和第二水平移动机构(7)的位移移动方向垂直设置。

5.根据权利要求2所述的一种激光送丝复合型3d打印设备,其特征在于,所述双丝杆升降机构包括若干组升降导轨(4)、两组升降丝杠(5)、升降电机(10)和升降托板(11);若干组升降导轨(4)竖直装配在两组侧框架(1-1)的支杆上,两组升降丝杠(5)分别竖直装配在两组中部框架(1-3)支杆上,所述升降托板(11)水平装配在若干组升降导轨(4)和两组升降丝杠(5)上,且位于两组侧框架(1-1)之间;所述第二水平移动机构(7)装配在升降托板(11)上,所述升降电机(10)装配在中部框架(1-3)上,且升降电机(10)的驱动端连接至升降丝杠(5)上,通过升降丝杠(5)带动升降托板(11)沿着升降导轨(4)做升降运动。

6.根据权利要求5所述的一种激光送丝复合型3d打印设备,其特征在于,所述升降托板(11)两侧升降丝杠(5)的底端上连接同步带(12)。

7.根据权利要求1所述的一种激光送丝复合型3d打印设备,其特征在于,所述升降移动机构的运动导轨侧还设有光电传感器(13)。

8.根据权利要求1所述的一种激光送丝复合型3d打印设备,其特征在于,两组侧框架(1-1)高低以及大小均相等。

9.根据权利要求1所述的一种激光送丝复合型3d打印设备,其特征在于,两组中部框架(1-3)分别在两组侧框架(1-1)的位置对应相等。

10.根据权利要求1所述的一种激光送丝复合型3d打印设备,其特征在于,所述打印组件包括激光器(2)、送丝机(3)和辊压头(14),所述激光器(2)、送丝机(3)和辊压头(14)的输出端位于同一平面同一焦点,均对准打印基台(9)。

技术总结

本技术涉及3D打印技术领域,公开了一种激光送丝复合型3D打印设备,通过将打印组件固定在打印支架的顶部框架上,使得打印组件无需移动,避免了运动晃动所带来的影响,在打印支架上装配升降移动机构,其中打印基台装配在升降移动机构上,升降移动机构在打印空间内升降移动至打印组件输出端的正下方,使得打印组件无需移动,保证了设备打印精度,升降移动机构带动打印基台移动,保证了打印基台在打印支架上运动的平稳性,提高了打印产品的质量,有助于提升打印件成品的精度。

技术研发人员:卢秉恒,王影,任鹏炜,韦继翀,王博昌,王志翔

受保护的技术使用者:西安增材制造国家研究院有限公司

技术研发日:20231204

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!