一种铆接装置的制作方法

本技术涉及铆接,具体为一种铆接装置。

背景技术:

1、电流表的金属极柱和电极片用的铆接装置起到固定和连接的作用。铆接装置的主要结构包括铆钉、铆帽和铆座。它的作用原理是通过将铆钉插入金属极柱和电极片之间的孔中,并用铆帽固定,施加足够的力量和冲击力使铆钉的尾部扩展和变形,形成牢固的连接,现阶段金属极柱和电极片用的铆接装置在使用过程中,是单工件的铆接处理结构,工作人员需要频繁的进行停机、上下料操作,频繁的停机、上下料操作导致生产效率低下。每次停机都需要等待装载和卸载工件,这会浪费大量时间,并且中断了生产流程。工作人员需要花费大量时间在操作上,而非专注于铆接过程,从而影响了整体生产效率,由于操作的频繁性,工作人员可能存在操作失误的风险,导致铆接质量的不稳定性。每次上下料和停机操作都可能引入一定的变量,这会影响到铆接的一致性和质量。

技术实现思路

1、本实用新型的目的在于提供一种铆接装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种铆接装置,包括:

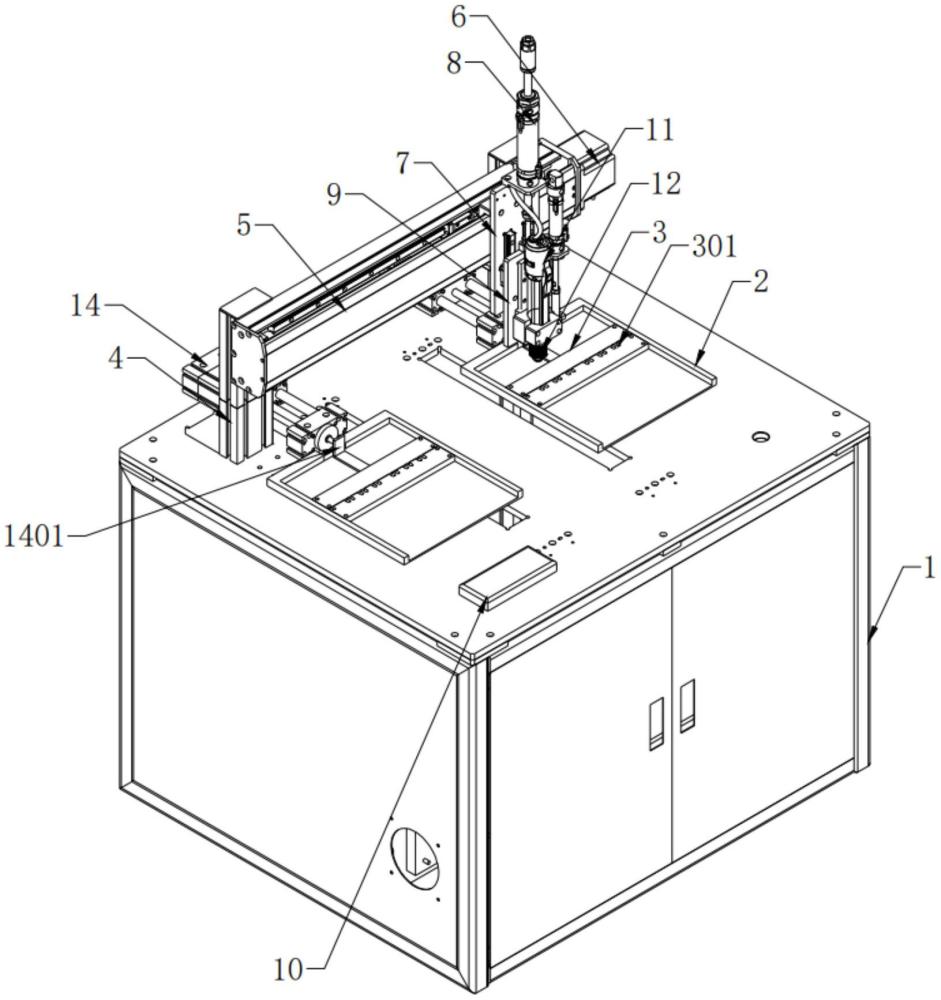

3、机箱,所述机箱顶端的两侧皆滑动安装有工装,且所述工装的内部设置有若干个预留孔;

4、伸缩驱动件,所述伸缩驱动件安装在机箱顶端的一侧,用于带动工装在y轴方向上移动;

5、x轴丝杆直线模组,所述x轴丝杆直线模组通过两个机架安装在机箱顶端的一侧,所述x轴丝杆直线模组一侧的外壁上安装有电机,所述x轴丝杆直线模组的活动端安装有立板;

6、支撑台,所述支撑台滑动安装在立板的一侧外壁上,所述立板的顶端安装有带动支撑台升降的气缸一,所述支撑台一侧的外壁上滑动安装有电批,所述电批的输出端安装有铆座,所述支撑台表面的一侧安装有带动电批升降的气缸二,所述机箱顶端的一侧安装有和伸缩驱动件、电机、气缸一和气缸二输入端电性连接的plc控制面板。

7、优选的,所述机箱顶端的两侧皆固定有导向框,所述工装滑动安装在导向框的内部。

8、优选的,所述伸缩驱动件为安装在机箱顶端一侧的气缸三,以及气缸三活塞杆顶端安装的直角连接座,所述气缸三的输入端与plc控制面板的输出端电性连接,所述直角连接座的一端与工装的背面固定连接。

9、优选的,所述立板表面的两侧皆固定有导轨,导轨表面的一端滑动安装有滑套,滑套的表面与支撑台的背面固定连接。

10、优选的,所述导向框一侧的内壁上设置有供直角连接座滑动的矩形镂空部。

11、优选的,所述气缸二的活塞杆底端安装有直角座,直角座一侧的外壁上安装有支撑套,所述电批安装在支撑套中,所述支撑套滑动安装在支撑台的表面。

12、与现有技术相比,本实用新型的有益效果是:该一种铆接装置通过设置有工装和x轴丝杆直线模组等相互配合的结构,待铆接处理的多组金属极柱和电极片堆叠好,并将堆叠好的金属极柱放置于预留孔中,伸缩驱动件将工装、工件拉至的正下方,气缸二施加足够的力量和冲击力使金属极柱和电极片扩展和变形,从而形成牢固的连接,电机、x轴丝杆直线模组带动立板、气缸一、铆座等部件移动至下一工件所在处,该装置通过一次性装入多个待铆接处理的工件,可以减少停机和上下料的频率,从而大幅提高生产效率,工作人员可以连续进行铆接操作,减少了等待和准备时间,实现了生产流程的连续性,且连续铆接操作可以减少操作人员的干预,降低了人为因素对铆接质量的影响,每个工件都可以在相同的条件下进行铆接,以此保证产品的一致性。

技术特征:

1.一种铆接装置,其特征在于,包括:

2.根据权利要求1所述的一种铆接装置,其特征在于:所述机箱(1)顶端的两侧皆固定有导向框(2),所述工装(3)滑动安装在导向框(2)的内部。

3.根据权利要求1所述的一种铆接装置,其特征在于:所述伸缩驱动件为安装在机箱(1)顶端一侧的气缸三(14),以及气缸三(14)活塞杆顶端安装的直角连接座(1401),所述气缸三(14)的输入端与plc控制面板(10)的输出端电性连接,所述直角连接座(1401)的一端与工装(3)的背面固定连接。

4.根据权利要求1所述的一种铆接装置,其特征在于:所述立板(7)表面的两侧皆固定有导轨,导轨表面的一端滑动安装有滑套,滑套的表面与支撑台(9)的背面固定连接。

5.根据权利要求2所述的一种铆接装置,其特征在于:所述导向框(2)一侧的内壁上设置有供直角连接座(1401)滑动的矩形镂空部。

6.根据权利要求1所述的一种铆接装置,其特征在于:所述气缸二(13)的活塞杆底端安装有直角座,直角座一侧的外壁上安装有支撑套,所述电批(11)安装在支撑套中,所述支撑套滑动安装在支撑台(9)的表面。

技术总结

本技术公开了一种铆接装置,包括机箱,所述机箱顶端的两侧皆滑动安装有工装,且所述工装的内部设置有若干个预留孔;伸缩驱动件,所述伸缩驱动件安装在机箱顶端的一侧,用于带动工装在Y轴方向上移动;X轴丝杆直线模组,所述X轴丝杆直线模组通过两个机架安装在机箱顶端的一侧。本技术通过一次性装入多个待铆接处理的工件,可以减少停机和上下料的频率,从而大幅提高生产效率,工作人员可以连续进行铆接操作,减少了等待和准备时间,实现了生产流程的连续性,且连续铆接操作可以减少操作人员的干预,降低了人为因素对铆接质量的影响,每个工件都可以在相同的条件下进行铆接,以此保证产品的一致性。

技术研发人员:章仁法,黄建荣,王佳立,林海伦

受保护的技术使用者:宁波飞羚电气有限公司

技术研发日:20231212

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!