一种具备自动定位夹紧的伺服压合机的制作方法

本技术涉及一种具备自动定位夹紧的伺服压合机。

背景技术:

1、现有的压合机基本上是采用气缸进行压合,由于气压不稳定,容易引起产品压不到位;另外,现有的压合机采用气缸压合,生产不同高度的产品时,需要花比较长的时间调整压合行程,无法实现工序在线。同时,现有的压合上治具固定或者下治具固定均采用锁螺丝的方式,每次更换都需要比较长的时间。因此,如何解决压合机的上述问题十分必要且紧迫的。

技术实现思路

1、为了解决上述技术问题,本实用新型的目的在于提供一种具备自动定位夹紧的伺服压合机。

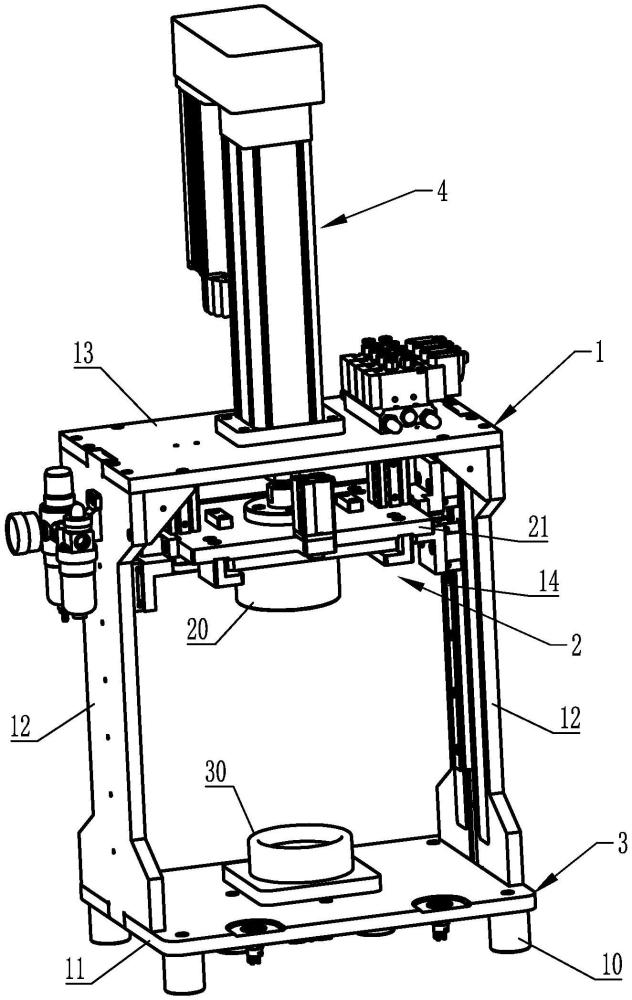

2、本实用新型通过以下技术方案来实现:一种具备自动定位夹紧的伺服压合机,包括机架,所述机架安装有上治具机构、下治具机构以及伺服电缸机构,所述伺服电缸机构能够推动所述上治具机构沿着所述机架进行上下滑动;所述上治具机构包括上治具和上治具定位结构,所述上治具置入所述上治具定位结构的放置槽内设置,所述上治具开设有卡槽和销孔,所述销孔与所述卡槽的其中一端相连通设置,所述上治具定位结构包括有定位销,所述定位销与所述销孔相配合;所述下治具机构包括下治具和下治具定位结构,所述下治具开设有定位孔,所述下治具定位结构包括定位块,所述定位块与所述定位孔相配合定位。

3、较佳的,所述卡槽的一端为开放端,所述卡槽的另一端处则开设有所述销孔。

4、较佳的,上治具定位结构包括上夹紧模块,所述上治具放置于所述上夹紧模块之间,所述上夹紧模块与上夹紧气缸连接。

5、较佳的,所述上治具定位结构还包括有限位气缸,所述限位气缸与防呆挡块相连接。

6、较佳的,所述限位气缸采用单动气缸。

7、较佳的,所述放置槽的后端处还设置有后限位板。

8、较佳的,所述下治具定位结构还包括下夹紧模块和下夹紧气缸,所述下夹紧模块与所述下夹紧气缸连接以夹紧下夹具。

9、较佳的,所述下夹紧模块包括夹紧块和配合块,所述配合块设置于所述夹紧块之间,所述配合块与所述夹紧块彼此之间形成斜面配合。

10、较佳的,所述机架包括底板、设置在底板两侧的支撑板和顶板,所述下治具机构安装布设于所述底板,所述支撑板上布设有导向滑轨,所述上治具机构则安装于所述支撑板之间,并能够沿着所述导向滑轨进行上下滑动。

11、较佳的,所述定位块开设有孔道。

12、与现有技术相比,本实用新型的压合机结构的改良能够有效提高生产效率和提升产品良率,利用本实用新型的压合机使得设备调试时间减少60%,更换产品时的换模时间减少80%,且将产品合的格率提高5%。

技术特征:

1.一种具备自动定位夹紧的伺服压合机,其特征在于,包括机架,所述机架安装有上治具机构、下治具机构以及伺服电缸机构,所述伺服电缸机构能够推动所述上治具机构沿着所述机架进行上下滑动;所述上治具机构包括上治具和上治具定位结构,所述上治具置入所述上治具定位结构的放置槽内设置,所述上治具开设有卡槽和销孔,所述销孔与所述卡槽的其中一端相连通设置,所述上治具定位结构包括有定位销,所述定位销与所述销孔相配合;所述下治具机构包括下治具和下治具定位结构,所述下治具开设有定位孔,所述下治具定位结构包括定位块,所述定位块与所述定位孔相配合定位。

2.根据权利要求1所述的一种具备自动定位夹紧的伺服压合机,其特征在于,所述卡槽的一端为开放端,所述卡槽的另一端处则开设有所述销孔。

3.根据权利要求1所述的一种具备自动定位夹紧的伺服压合机,其特征在于,上治具定位结构包括上夹紧模块,所述上治具放置于所述上夹紧模块之间,所述上夹紧模块与上夹紧气缸连接。

4.根据权利要求1所述的一种具备自动定位夹紧的伺服压合机,其特征在于,所述上治具定位结构还包括有限位气缸,所述限位气缸与防呆挡块相连接。

5.根据权利要求4所述的一种具备自动定位夹紧的伺服压合机,其特征在于,所述限位气缸采用单动气缸。

6.根据权利要求1所述的一种具备自动定位夹紧的伺服压合机,其特征在于,所述放置槽的后端处还设置有后限位板。

7.根据权利要求1所述的一种具备自动定位夹紧的伺服压合机,其特征在于,所述下治具定位结构还包括下夹紧模块和下夹紧气缸,所述下夹紧模块与所述下夹紧气缸连接以夹紧下夹具。

8.根据权利要求7所述的一种具备自动定位夹紧的伺服压合机,其特征在于,所述下夹紧模块包括夹紧块和配合块,所述配合块设置于所述夹紧块之间,所述配合块与所述夹紧块彼此之间形成斜面配合。

9.根据权利要求1所述的一种具备自动定位夹紧的伺服压合机,其特征在于,所述机架包括底板、设置在底板两侧的支撑板和顶板,所述下治具机构安装布设于所述底板,所述支撑板上布设有导向滑轨,所述上治具机构则安装于所述支撑板之间,并能够沿着所述导向滑轨进行上下滑动。

10.根据权利要求1所述的一种具备自动定位夹紧的伺服压合机,其特征在于,所述定位块开设有孔道。

技术总结

本技术公开了一种具备自动定位夹紧的伺服压合机,包括机架,所述机架安装有上治具机构、下治具机构以及伺服电缸机构,所述伺服电缸机构能够推动所述上治具机构沿着所述机架进行上下滑动;所述上治具机构包括上治具和上治具定位结构,所述上治具置入所述上治具定位结构的放置槽内设置,所述上治具开设有卡槽和销孔,所述销孔与所述卡槽的其中一端相连通设置,所述上治具定位结构包括有定位销,所述定位销与所述销孔相配合;所述下治具机构包括下治具和下治具定位结构,所述下治具开设有定位孔,所述下治具定位结构包括定位块,所述定位块与所述定位孔相配合定位。本发明的压合机结构的改良能够有效提高生产效率和提升产品良率。

技术研发人员:黄兴盛,范刚,夏绪干

受保护的技术使用者:厦门阿匹斯智能制造系统有限公司

技术研发日:20231213

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!