一种热压装置的制作方法

本技术涉及电池制造设备,特别是涉及一种热压装置。

背景技术:

1、在电池制造过程中,极片的边缘往往需要进行削薄处理,极片经卷绕工艺或堆叠工艺形成电芯后,极片的主体区域重叠形成电芯结构的主体部,极片的偏薄区域重叠形成与主体部相连接的削薄部,削薄部靠近主体部的区域的极片之间的间隙较小,削薄部远离主体部的区域的极片之间的间隙较大,即电芯结构的削薄部的各区域的极片之间的间隙不一致;而现有技术的热压设备大多采用将电芯的削薄部放置在一承压板上,再用与该承压板相互正对并平行设置的一热压板对削薄部进行热压成型,而由于电芯结构的削薄部的各区域的极片之间的间隙不一致,采用这种热压方式对削薄部进行热压成型,会使得削薄部的极片之间的间隙较小的区域会相对于极片之间的间隙较大的区域更为紧实,即这种热压方式会导致削薄部的各区域的紧实程度一致性较低,影响电芯的界面一致性。

技术实现思路

1、旨在至少解决现有技术中存在的技术问题之一,本实用新型提供一种热压装置,所述热压装置能够提高削薄部各区域的紧实程度的一致性,提高电芯的界面一致性。

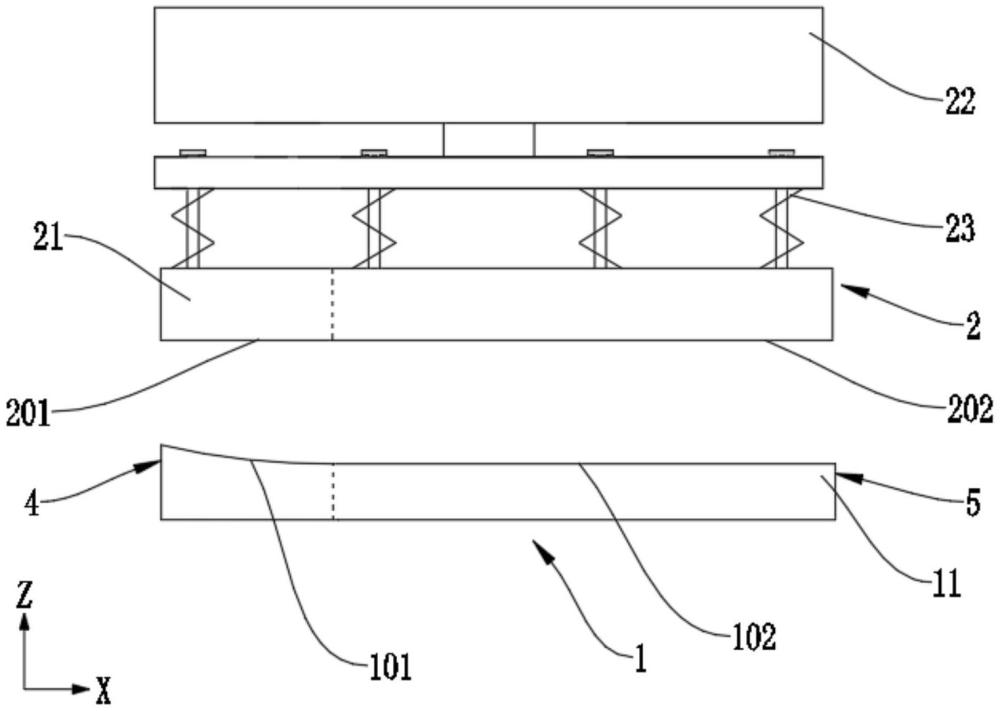

2、为了实现上述目的,本实用新型提供了一种热压装置,用于热压电芯,所述电芯具有主体部和与所述主体部连接的削薄部,所述热压装置包括承压机构和热压机构;所述承压机构用于承载所述电芯,所述承压机构具有第一承压面,所述第一承压面用于承托所述削薄部;所述热压机构包括热压件和驱动件,所述驱动件用于驱动所述热压件向所述承压机构所在的方向移动以对置于所述承压机构的所述电芯进行热压处理,所述热压件具有第一热压面,所述第一热压面与所述第一承压面相互正对;所述热压装置具有第一端部和与所述第一端部相对的第二端部,且在所述第二端部至所述第一端部的方向,所述第一承压面和所述第一热压面之间的距离逐渐缩小;其中,所述电芯放置于所述承压机构时,所述主体部和所述削薄部沿所述第二端部至所述第一端部的方向布设。

3、在一些实施方式中,所述承压机构还具有第二承压面,所述第二承压面与所述第一承压面连接并用于承托所述主体部;所述热压件还具有第二热压面,所述第二热压面与所述第一热压面连接,所述第二热压面与所述第二承压面相互正对且平行设置;所述第一承压面为弧形面和/或所述第一热压面为弧形面。

4、在一些实施方式中,所述承压机构包括第一承压板,所述第一承压面设于所述第一承压板,所述第二承压面设于所述第一承压板并连接于所述第一承压面的一端。

5、在一些实施方式中,所述承压机构包括第一承压板、及设于所述第一承压板一侧的第二承压板,所述第一承压面设于所述第一承压板,所述第二承压面设于所述第二承压板。

6、在一些实施方式中,所述热压件包括第一热压板,所述第一热压板与所述驱动件相连接,所述第一热压面设于所述第一热压板,所述第二热压面设于所述第一热压板并连接于所述第一热压面的一端。

7、在一些实施方式中,所述热压机构还包括第一缓冲组件,所述驱动件包括第一驱动设备,所述第一驱动设备通过所述第一缓冲组件与所述第一热压板相连接。

8、在一些实施方式中,所述第一缓冲组件包括第一导向板、第一导向杆、第一限位件和第一弹性件,所述第一驱动设备具有第一输出端,所述第一导向板连接于所述第一输出端,所述第一导向杆开设有沿第一方向贯穿的第一导向孔,所述第一导向杆穿设于所述第一导向孔,所述第一导向杆的一端连接于所述第一热压板,所述第一限位件连接于所述第一导向杆远离所述第一热压板的一端并位于所述第一导向板背离所述第一热压板的一侧,所述第一弹性件套设于所述第一导向杆,且所述第一弹性件在所述第一方向上的相对两端分别连接所述第一导向板和所述第一热压板。

9、在一些实施方式中,所述热压件包括第一热压板和第二热压板,所述第一热压板与所述驱动件相连接,所述第二热压板与所述驱动件相连接并位于所述第一热压板的一侧,所述第一热压面设于所述第一热压板,所述第二热压面设于所述第二热压板。

10、在一些实施方式中,所述驱动件包括第一驱动设备和第二驱动设备,所述第一驱动设备与所述第一热压板相连接并能够驱动所述第一热压板靠近所述电芯,所述第二驱动设备与所述第二热压板相连接并能够驱动所述第二热压板靠近所述电芯。

11、在一些实施方式中,所述热压机构还包括第一缓冲组件和第二缓冲组件,所述第一驱动设备通过所述第一缓冲组件与所述第一热压板相连接,所述第二驱动设备通过所述第二缓冲组件与所述第二热压板相连接。

12、本实用新型实施例提供一种热压装置与现有技术相比,其有益效果在于:通过在所述承压机构设置所述第一承压面并在所述热压件设置所述第一热压面,还采用在所述第二端部至所述第一端部的方向,所述第一承压面和所述第一热压面之间的距离逐渐缩小的方式,当驱动件驱动所述热压件靠近所述电芯以对电芯进行热压成型时,所述第一热压面对所述削薄部进行热压,能够使得所述削薄部靠近所述主体部的极片之间的间隙较小的区域获得较小的压缩距离,而所述削薄部远离所述主体部的极片之间的间隙较大的区域获得较大的压缩距离,从而能够提高所述削薄部各区域的紧实程度的一致性,提高电芯的界面一致性。

技术特征:

1.一种热压装置,用于热压电芯(3),所述电芯(3)具有主体部(32)和与所述主体部(32)连接的削薄部(31),其特征在于,所述热压装置包括:

2.根据权利要求1所述的热压装置,其特征在于,所述承压机构(1)还具有第二承压面(102),所述第二承压面(102)与所述第一承压面(101)连接并用于承托所述主体部(32);

3.根据权利要求2所述的热压装置,其特征在于,所述承压机构(1)包括第一承压板(11),所述第一承压面(101)设于所述第一承压板(11),所述第二承压面(102)设于所述第一承压板(11)并连接于所述第一承压面(101)的一端。

4.根据权利要求2所述的热压装置,其特征在于,所述承压机构(1)包括第一承压板(11)、及设于所述第一承压板(11)一侧的第二承压板(12),所述第一承压面(101)设于所述第一承压板(11),所述第二承压面(102)设于所述第二承压板(12)。

5.根据权利要求2所述的热压装置,其特征在于,所述热压件(21)包括第一热压板(211),所述第一热压板(211)与所述驱动件(22)相连接,所述第一热压面(201)设于所述第一热压板(211),所述第二热压面(202)设于所述第一热压板(211)并连接于所述第一热压面(201)的一端。

6.根据权利要求5所述的热压装置,其特征在于,所述热压机构(2)还包括第一缓冲组件(23),所述驱动件(22)包括第一驱动设备(221),所述第一驱动设备(221)通过所述第一缓冲组件(23)与所述第一热压板(211)相连接。

7.根据权利要求6所述的热压装置,其特征在于,所述第一缓冲组件(23)包括第一导向板(231)、第一导向杆(232)、第一限位件(233)和第一弹性件(234);

8.根据权利要求2所述的热压装置,其特征在于,所述热压件(21)包括第一热压板(211)和第二热压板(212),所述第一热压板(211)与所述驱动件(22)相连接,所述第二热压板(212)与所述驱动件(22)相连接并位于所述第一热压板(211)的一侧,所述第一热压面(201)设于所述第一热压板(211),所述第二热压面(202)设于所述第二热压板(212)。

9.根据权利要求8所述的热压装置,其特征在于,所述驱动件(22)包括第一驱动设备(221)和第二驱动设备(222),所述第一驱动设备(221)与所述第一热压板(211)相连接并能够驱动所述第一热压板(211)靠近所述电芯(3),所述第二驱动设备(222)与所述第二热压板(212)相连接并能够驱动所述第二热压板(212)靠近所述电芯(3)。

10.根据权利要求9所述的热压装置,其特征在于,所述热压机构(2)还包括第一缓冲组件(23)和第二缓冲组件(24),所述第一驱动设备(221)通过所述第一缓冲组件(23)与所述第一热压板(211)相连接,所述第二驱动设备(222)通过所述第二缓冲组件(24)与所述第二热压板(212)相连接。

技术总结

本技术涉及技术领域,公开了一种热压装置,包括承压机构和热压机构;所述承压机构具有第一承压面,所述第一承压面用于承托削薄部;所述热压机构包括热压件和驱动件,所述驱动件用于驱动所述热压件向所述承压机构所在的方向移动,所述热压件具有第一热压面,所述第一热压面与所述第一承压面相互正对;所述热压装置具有第一端部和与所述第一端部相对的第二端部,且在所述第二端部至所述第一端部的方向,所述第一承压面和所述第一热压面之间的距离逐渐缩小;本技术通过采用所述第一承压面和所述第一热压面之间的距离沿第二端部至第一端部的方向逐渐缩小的方式,能够提高削薄部各区域的紧实程度的一致性,提高电芯的界面一致性。

技术研发人员:李婷婷

受保护的技术使用者:欣旺达动力科技股份有限公司

技术研发日:20231213

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!