一种方便换刀的立式钻床的制作方法

本技术属于钻床,特别涉及一种方便换刀的立式钻床。

背景技术:

1、钻床主要利用钻头在工件上加工孔,通常将工件固定于可在水平面内平移的操作台,然后钻头旋转和下降实现在对应位置钻孔。由于工件所需钻孔的尺寸不同,日常加工中常需要更换钻头。现有技术中自动更换钻头的方案为刀库内摆放好待取用的钻头,机械臂移动至刀库空缺位置的上方,机械臂松开钻头使其落入刀库,然后机械臂重新移动至下一个钻头的上方,重新夹持钻头并且回到复位区域。上述方案更换钻头时间久,效率低。

2、现有技术“cn111299640a-一种自动换刀钻床”公开了将若干钻头设置于旋转架的方案,更换钻头是直接旋转旋转架。但是上述方案的刀具暴露于四周,并且无法收回,妨碍待加工工件移动和操作者上下料。

技术实现思路

1、本实用新型的目的在于提供一种换刀效率高的方便换刀的立式钻床。

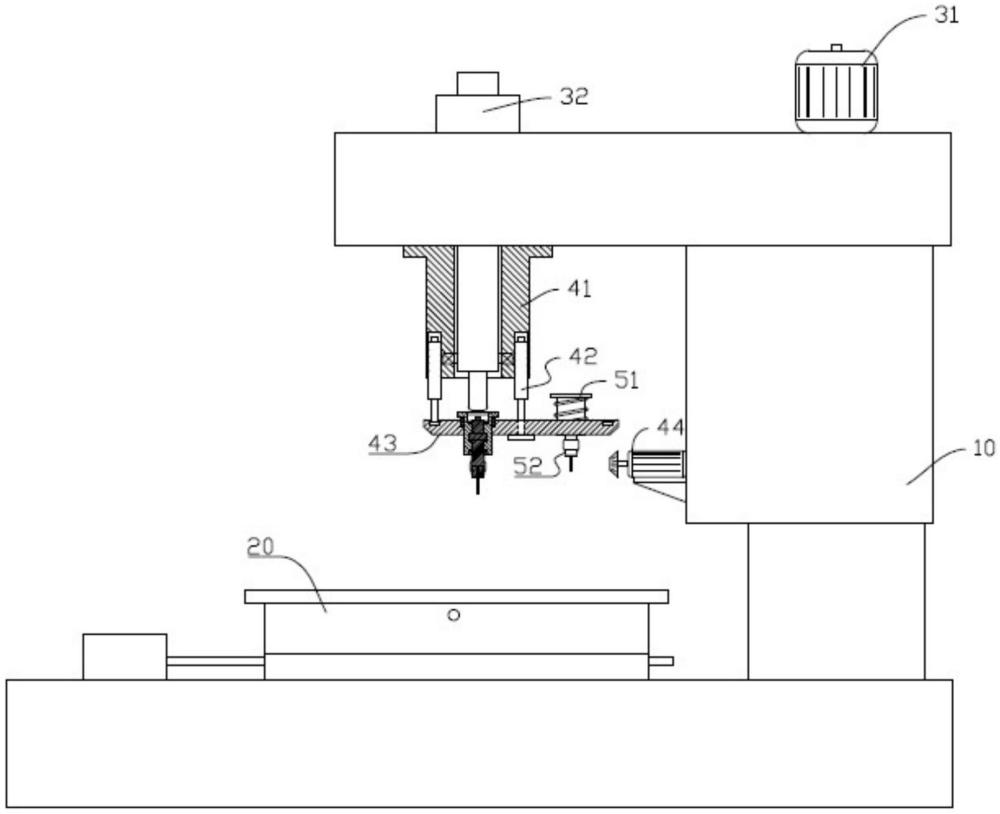

2、为实现上述目的,本实用新型提供了一种方便换刀的立式钻床,包括机架、位于所述机架底部的工作台、位于所述机架上方旋转机构,所述机架可上下伸缩,所述工作台用于临时固定待加工工件,所述旋转机构包括驱动电机、传动系统和可自旋的主轴。所述旋转机构在所述主轴的四周设置有支撑套,所述支撑套的底部左右两侧均设置有伸缩杆,靠近所述机架的所述伸缩杆的底部铰接有旋转盘,并且所述旋转盘以该伸缩杆为旋转轴,另一条所述伸缩杆与所述旋转盘滑动连接,两条所述伸缩杆和所述主轴位于同一平面内。所述旋转盘以对应的所述伸缩杆为轴心,至少圆形阵列有三组用于设置钻头的导套,所述导套穿过所述旋转盘,所述导套与所述旋转盘之间仅为滑动连接并且滑动方向与主轴轴向平行,所述导套与所述旋转盘之间设置有弹簧使得所述导套在初始状态位于高平面,所述钻头被所述导套带动升降并且可在所述导套内旋转,当两条所述伸缩杆收缩,所述旋转盘朝上移动,所述主轴穿过所述导套后抵住所述钻头,将所述导套和所述钻头同时推向下方。所述机架在所述旋转盘的下方设置有调节电机,当两条所述伸缩杆放下所述旋转盘,所述旋转盘的边缘接触所述调节电机,使得所述旋转盘可以改变角度。

3、作为上述方案的改进,所述旋转盘设置有一圈环形的沟槽,所述沟槽开口窄内侧宽,处于外侧的所述伸缩杆的底部卡入所述沟槽。

4、作为上述方案的改进,所述导套的上端外侧设置有沿径向方向隆起的阶梯,弹簧套设于所述导套的外侧,弹簧的上下两端分别抵住阶梯和所述旋转盘。

5、作为上述方案的改进,所述导套的内部设置有若干轴承,所述主轴的下端设置有棱柱形的凸起或凹槽,所述钻头的上端设置有对应的棱柱形凹槽或凸起。

6、作为上述方案的改进,所述机架包括彼此嵌套的大立柱和小立柱,所述大立柱位于上方,所述小立柱位于下方,两个立柱彼此伸缩从而调节所述机架的高度,以及调节所述旋转机构所在高度。

7、作为上述方案的改进,所述调节电机安装于所述大立柱,可跟随所述大立柱升降而改变自身高度。

8、作为上述方案的改进,所述工作台可在x轴y轴方向平移,所述驱动电机通过带传动驱动所述主轴。

9、本实用新型具有如下有益效果:此钻床在使用时,仅有一个钻头相对旋转盘向下伸出,其余钻头距离工作台处于较高的位置,腾出旋转盘和待加工工件之间的区域,不会妨碍待加工工件移动,杜绝撞刀的意外。并且在更换不同的钻刀时,该结构只需要执行旋转盘下降、旋转盘改变角度、旋转盘上升这三个动作,大大提高换刀效率。

技术特征:

1.一种方便换刀的立式钻床,包括机架、位于所述机架底部的工作台、位于所述机架上方旋转机构,所述机架可上下伸缩,所述工作台用于临时固定待加工工件,所述旋转机构包括驱动电机、传动系统和可自旋的主轴,其特征在于:

2.根据权利要求1所述的方便换刀的立式钻床,其特征在于:所述旋转盘设置有一圈环形的沟槽,所述沟槽开口窄内侧宽,处于外侧的所述伸缩杆的底部卡入所述沟槽。

3.根据权利要求2所述的方便换刀的立式钻床,其特征在于:所述导套的上端外侧设置有沿径向方向隆起的阶梯,弹簧套设于所述导套的外侧,弹簧的上下两端分别抵住阶梯和所述旋转盘。

4.根据权利要求3所述的方便换刀的立式钻床,其特征在于:所述导套的内部设置有若干轴承,所述主轴的下端设置有棱柱形的凸起或凹槽,所述钻头的上端设置有对应的棱柱形凹槽或凸起。

5.根据权利要求1所述的方便换刀的立式钻床,其特征在于:所述机架包括彼此嵌套的大立柱和小立柱,所述大立柱位于上方,所述小立柱位于下方,两个立柱彼此伸缩从而调节所述机架的高度,以及调节所述旋转机构所在高度。

6.根据权利要求5所述的方便换刀的立式钻床,其特征在于:所述调节电机安装于所述大立柱,可跟随所述大立柱升降而改变自身高度。

7.根据权利要求1所述的方便换刀的立式钻床,其特征在于:所述工作台可在x轴y轴方向平移,所述驱动电机通过带传动驱动所述主轴。

技术总结

本技术涉及钻床技术领域,具体公开了一种方便换刀的立式钻床,包括机架、工作台、旋转机构,旋转机构在主轴的四周设置支撑套,支撑套的底部左右两侧设置伸缩杆,其中一个伸缩杆与旋转盘铰接,另一个伸缩杆与旋转盘活动连接,旋转盘上设置有若干可上下滑动的导套,导套内设置钻头,机架外还设置调节电机。此钻床在使用时,仅有一个钻头相对旋转盘向下伸出,其余钻头距离工作台处于较高的位置,腾出旋转盘和待加工工件之间的区域,不会妨碍待加工工件移动,杜绝撞刀的意外。并且在更换不同的钻刀时,该结构只需要执行旋转盘下降、旋转盘改变角度、旋转盘上升这三个动作,大大提高换刀效率。

技术研发人员:何仕权

受保护的技术使用者:柳州宏和机械制造有限公司

技术研发日:20231219

技术公布日:2024/11/21

- 还没有人留言评论。精彩留言会获得点赞!