一种模锻件制坯的模具的制作方法

本技术属于锻造热加工加工领域,涉及一种模锻件制坯的模具。

背景技术:

1、gh80a是ai、ti时效强化的ni-cr基沉淀硬化变形高温合金,该合金冷、热加工性能良好,在航空发动机上用来制造转子叶片、导向叶片支座、扇形件安装环、螺栓和套管等多种高温关键部件。

2、gh80a合金锻件的锻造特点:

3、1、塑性低:高温合金由于合金化程度很高,具有组织的多相性且相成分复杂,因此,工艺塑性较低。特别是在高温下,当含有s、pb、sn等杂质元素时,削弱了晶粒间的结合力而引起塑性降低。当强化元素铝、钛的总含量≥6%时,塑性将很低。

4、2、变形抗力大:由于高温合金成分复杂,再结晶温度高,再结晶速度慢,在变形温度下具有较高的变形抗力和硬化倾向。变形抗力一般为普通结构钢的4~7倍。

5、3、锻造温度范围窄:高温合金与碳钢相比,熔点低,加热温度过高容易引起过热、过烧。若停锻温度过低,则塑性低、变形抗力大,易产生冷热混合变性导致锻件产生不均匀粗晶。因此,高温合金的锻造温度范围很窄。

6、4、导热性差:高温合金低温的热导率较碳钢低得多,所以,一般在700~800℃范围需缓慢预热,否则会引起很大的温度吨力,使加热金属处于脆性状态。

7、上述零件的常规的锻造过程为自由锻制坯,一致性差,锻造周期长。

技术实现思路

1、本实用新型的目的是:提供一种模锻件制坯的模具,解决gh80a扇形轮模锻件制坯工序复杂、荒型毛坯尺寸一致性差、表面裂纹严重的问题。

2、本实用新型的技术方案是:

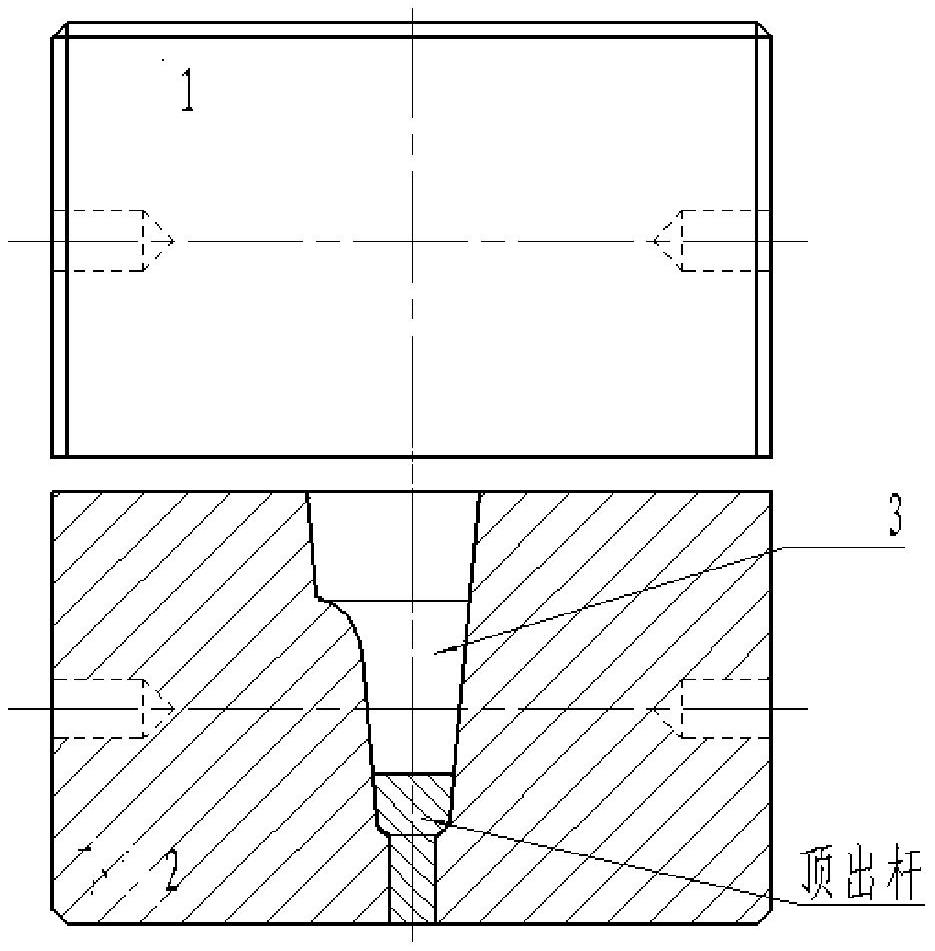

3、一种制坯模具,所述制坯模具适用于包括大端和小端且大端和小端偏心的锻件,所述制坯模具包括:上模1、下模2、型槽3,其中,型槽3设置在下模2上,型槽3的截面形状是倒l形,并且底部开通装有顶出杆,上模1为平板模无型腔,型槽3大端与小端不同心。

4、进一步地,还包括顶出杆,其中,顶出杆的大端与型槽3的小端尺寸相同。

5、进一步地,型槽3大端体积为锻件大端体积的1.01倍。

6、进一步地,型槽3小端体积为锻件小端体积相同。

7、进一步地,型槽3小端的高径比大于锻件小端的高径比。

8、进一步地,顶出杆大端斜度与型槽3小端斜度相同。

9、本实用新型的优点是:

10、通过专用制坯模具的设计、使用,保证了锻坯尺寸的一致性和表面质量。

技术特征:

1.一种模锻件制坯的模具,其特征在于,所述制坯模具适用于包括大端和小端且大端和小端偏心的锻件,所述制坯模具包括:上模(1)、下模(2)、型槽(3),其中,型槽(3)设置在下模(2)上,型槽(3)的截面形状是倒l形,并且底部开通装有顶出杆,上模(1)为平板模无型腔,型槽(3)大端与小端不同心。

2.根据权利要求1所述的模锻件制坯的模具,其特征在于,还包括顶出杆,其中,顶出杆的大端与型槽(3)的小端尺寸相同。

3.根据权利要求1所述的模锻件制坯的模具,其特征在于,型槽(3)大端体积为锻件大端体积的1.01倍。

4.根据权利要求1所述的模锻件制坯的模具,其特征在于,型槽(3)小端体积为锻件小端体积相同。

5.根据权利要求1所述的模锻件制坯的模具,其特征在于,型槽(3)小端的高径比大于锻件小端的高径比。

6.根据权利要求2所述的模锻件制坯的模具,其特征在于,顶出杆大端斜度与型槽(3)小端斜度相同。

技术总结

本技术属于锻造热加工加工领域,涉及一种模锻件制坯的模具。包括:上模(1)、下模(2)、型槽(3),其中,型槽(3)设置在下模(2)上,型槽(3)的截面形状是倒L形,并且底部开通装有顶出杆,上模(1)为平板模无型腔,型槽(3)大端与小端不同心。

技术研发人员:张瑞丽,阴东航,安苏娟,邹龙龙

受保护的技术使用者:陕西宏远航空锻造有限责任公司

技术研发日:20231220

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!