一种实现冷镦送料防退料检测的装置的制作方法

本技术涉及冷镦机送料检测,具体而言,涉及一种实现冷镦送料防退料检测的装置。

背景技术:

1、冷镦机是在室温下将棒材或线材的顶部加粗的锻造成形设备,是一种以镦为主专门用来批量生产螺母螺栓等紧固件的专用设备。冷镦机采用冷镦的方法将螺栓、螺钉的头部镦出,可尽量减少切削工作,直接成型为需要的形状和尺寸,不仅能够节省大量材料,而且能够大幅度提高生产效率,显著提高镦出零件的机械强度及提高产品尺寸的一致性。

2、冷镦机的送料机构,是通过棘爪驱动棘轮带动送料轮转动,在压料轮的挤压作用下,压料轮与送料轮夹持丝材,带动丝材前移;当夹持力偏小时,会引起丝材滑动,造成丝材少送,导致产品不良,而出现大批量报废;当夹持力偏大时,会引起丝材多送,造成零件多料,零件不良报废,增加生产成本;当丝材卡在送丝孔内时,因没有料段,冲针直接撞击固定台,会造成型模具、切料刀具等出现损坏的严重问题。

3、因此,如公开号为cn115815517a的发明专利提出的一种用于冷镦机的送料精度检测装置,实现了冷镦机丝材送料长度的检测,当出现送料超差时,控制系统及时做出停机报警的响应,避免了因送料少送、多送造成的各种问题。但该装置是通过检测轮和限位轮对丝材进行夹持,检测丝材送料长度,通过与检测轮或限位轮同步的编码器来检测监控送料情况,因此对于一些光滑丝材,该检测装置检测和限位轮容易相对丝材发生相对位移,进而影响检测精度。

技术实现思路

1、本实用新型的目的在于提供一种实现冷镦送料防退料检测的装置,以解决现有冷镦机的送料精度检测装置检测容易产生误差,影响检测精度的技术问题。

2、本实用新型的实施例通过以下技术方案实现:

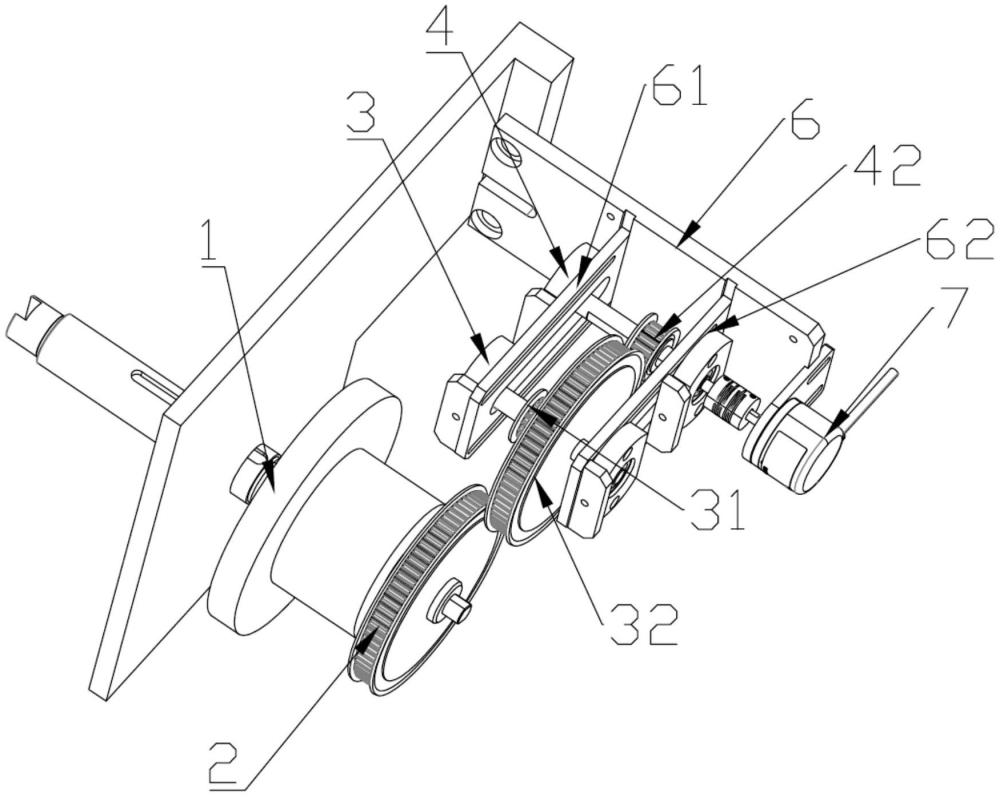

3、一种实现冷镦送料防退料检测的装置,包括送料轮,还包括与所述送料轮轴连接的第一同步轮,所述第一同步轮通过若干传动机构传动连接有编码器,所述编码器电连接冷镦机plc系统。

4、采用本技术方案,通过第一同步轮和传动机构直接将送料轮的动作传递给编码器,通过编码器转化为电信号,输出到plc进行管控报警,不用夹持丝材,检测丝材送料退料长度,直接同步检测送料轮的动作状态,可以有效防止丝材发生相对位移,影响检测精度。

5、优选的,还包括设置于所述送料轮同侧的支架,所述支架包括平行设置的第一限位固定架和第二限位固定架,所述传动机构滑动设置于所述第一限位固定架和第二限位固定架之间,且滑动方向平行于所述第一同步轮旋转平面。

6、采用本技术方案,通过滑动传动机构使之靠近或远离第一同步轮,方便调节安装,且传动机构安装于两组限位固定架之间,固定稳固。

7、优选的,所述传动机构包括第一传动组和第二传动组,所述第一传动组包括第一转轴,所述第二传动组包括第二转轴;所述第一限位固定架和第二限位固定架均平行设置有滑动槽,所述第一转轴和第二转轴分别穿过所述第一限位固定架的滑动槽和第二限位固定架的滑动槽之间,所述第二转轴在远离所述冷镦机一端轴连接所述编码器。

8、采用本技术方案,传动机构通过第一转轴反向同步送料轮的动作状态,再通过第二转轴正向还原送料轮的动作状态,编码器即可直接读取到送料轮的动作状态,无需额外方向的转换。

9、优选的,所述第一传动组还包括第二同步轮和第三同步轮,且其均轴连接所述第一转轴;所述第二传动组还包括第四同步轮,且其轴连接所述第二转轴;所述第二同步轮传动连接所述第一同步轮,所述第三同步轮传动连接所述第四同步轮。

10、采用本技术方案,第一转轴通过第二同步轮连接第一同步轮反向同步送料轮动作状态,第二转轴通过第三同步轮连接第四同步轮反向同步第一转轴动作状态,第二转轴即可以正向同步送料轮动作状态;

11、且第一转轴和第二转轴在限位固定架的滑动配合安装不同大小型号的同步轮,即可实现不同的同步转换倍率,换算不同的检测精度,以针对具体加工情况换算调节。

12、优选的,所述第一转轴通过设有两组第一轴承座分别限位连接于所述第一限位固定架的滑动槽和第二限位固定架的滑动槽;所述第二转轴通过设有两组第二轴承座限位连接于所述第一限位固定架的滑动槽和第二限位固定架的滑动槽。

13、采用本技术方案,安装时轴承座滑动于限位固定架,固定后固定轴承座,不影响第一转轴及第二转轴的转动,且安装稳固。

14、优选的,所述第一限位固定架和第二限位固定架还平行设置有两组螺栓槽,所述第一轴承座和第二轴承座均设置有螺栓,且所述螺栓穿过所述螺栓槽;所述第一轴承座和第二轴承座通过所述螺栓和螺栓槽滑动连接于所述第一限位固定架和第二限位固定架之间。

15、采用本技术方案,通过螺栓固定轴承座,同时调节时,只需要拧松一定程度,使轴承座可以活动即可调节,不用整体拆卸轴承座即可调节,且防止调节过程轴承座掉落。

16、优选的,所述第一同步轮转动半径大于所述送料轮的转动半径,所述第三同步轮转动半径大于所述第二同步轮的转动半径。

17、采用本技术方案,第一同步轮同步放大送料轮动作信号将其传递至第一转轴,第三同步轮同步放大第一转轴动作信号将其传递至第二转轴;通过两步放大,提高编码器的检测精度。

18、优选的,所述第一同步轮和第二同步轮的传动连接方式、所述第三同步轮与所述第四同步轮的传动连接方式为带轮皮带连接、链轮链条连接或齿轮啮合连接。

19、采用本技术方案,同步轮设置为带轮皮带连接柔性连接可以灵活调节长度,给电机带来缓冲;而设置为链轮传动比高,减少传动摩擦损失;设置为齿轮传动,传动精度高,使用寿命长。

20、优选的,所述第一限位固定架和第二限位固定架还设置有限位板,所述限位板分别设置在所述第一轴承座滑动方向的两端。

21、采用本技术方案,防止第一转轴与第二转轴轴向过于靠近,互相影响,防止其滑动脱出限位固定架。

22、优选的,所述第一转轴和第二转轴中部设置为方形,所述第二同步轮、第三同步轮和第四同步轮均设置在所述方形的中部位置。

23、采用本技术方案,通过方向结构卡与第一转轴和第二转轴中心,牢固连接,不易转动产生滑移。

24、本实用新型实施例的技术方案至少具有如下优点和有益效果:

25、1、本实用新型不用通过夹持丝材检测丝材送料及退料长度,直接同步检测送料轮的动作状态,可以有效防止丝材发生相对位移,影响检测精度;

26、2、本实用新型可实现不同的同步转换倍率,换算不同的检测精度,以针对具体加工情况换算调节;

27、3、本实用新型通过同步轮的两步放大,提高编码器的检测精度。

技术特征:

1.一种实现冷镦送料防退料检测的装置,包括送料轮(1),其特征在于:还包括与所述送料轮(1)轴连接的第一同步轮(2),所述第一同步轮(2)通过若干传动机构传动连接有编码器(7),所述编码器(7)电连接冷镦机plc系统。

2.根据权利要求1所述的一种实现冷镦送料防退料检测的装置,其特征在于:还包括设置于所述送料轮(1)同侧的支架(6),所述支架(6)包括平行设置的第一限位固定架(61)和第二限位固定架(62),所述传动机构滑动设置于所述第一限位固定架(61)和第二限位固定架(62)之间,且滑动方向平行于所述第一同步轮(2)旋转平面。

3.根据权利要求2所述的一种实现冷镦送料防退料检测的装置,其特征在于:所述传动机构包括第一传动组(3)和第二传动组(4),所述第一传动组(3)包括第一转轴(33),所述第二传动组(4)包括第二转轴(42);所述第一限位固定架(61)和第二限位固定架(62)均平行设置有滑动槽(64),所述第一转轴(33)和第二转轴(42)分别穿过所述第一限位固定架(61)的滑动槽(64)和第二限位固定架(62)的滑动槽(64)之间,所述第二转轴(42)在远离所述冷镦机一端轴连接所述编码器(7)。

4.根据权利要求3所述的一种实现冷镦送料防退料检测的装置,其特征在于:所述第一传动组(3)还包括第二同步轮(31)和第三同步轮(32),所述第二同步轮(31)和第三同步轮(32)均轴连接所述第一转轴(33);所述第二传动组(4)还包括第四同步轮(5),且其轴连接所述第二转轴(42);所述第二同步轮(31)传动连接所述第一同步轮(2),所述第三同步轮(32)传动连接所述第四同步轮(5)。

5.根据权利要求4所述的一种实现冷镦送料防退料检测的装置,其特征在于:所述第一转轴(33)通过设有两组第一轴承座(34)分别限位连接于所述第一限位固定架(61)的滑动槽(64)和第二限位固定架(62)的滑动槽(64);所述第二转轴(42)通过设有两组第二轴承座(43)限位连接于所述第一限位固定架(61)的滑动槽(64)和第二限位固定架(62)的滑动槽(64)。

6.根据权利要求5所述的一种实现冷镦送料防退料检测的装置,其特征在于:所述第一限位固定架(61)和第二限位固定架(62)还平行设置有两组螺栓槽(63),所述第一轴承座(34)和第二轴承座(43)均设置有螺栓,且所述螺栓穿过所述螺栓槽(63);所述第一轴承座(34)和第二轴承座(43)通过所述螺栓和螺栓槽(63)滑动连接于所述第一限位固定架(61)和第二限位固定架(62)之间。

7.根据权利要求4-6任一项所述的一种实现冷镦送料防退料检测的装置,其特征在于:所述第一同步轮(2)转动半径大于所述送料轮(1)的转动半径,所述第三同步轮(32)转动半径大于所述第二同步轮(31)的转动半径。

8.根据权利要求4-6任一项所述的一种实现冷镦送料防退料检测的装置,其特征在于:所述第一同步轮(2)和第二同步轮(31)的传动连接方式、所述第三同步轮(32)与所述第四同步轮(5)的传动连接方式为带轮皮带连接、链轮链条连接或齿轮啮合连接。

9.根据权利要求5或6所述的一种实现冷镦送料防退料检测的装置,其特征在于:所述第一限位固定架(61)和第二限位固定架(62)还设置有限位板(65),所述限位板(65)分别设置在所述第一轴承座(34)滑动方向的两端。

10.根据权利要求4-6任一项所述的一种实现冷镦送料防退料检测的装置,其特征在于:所述第一转轴(33)和第二转轴(42)中部设置为方形,所述第二同步轮(31)、第三同步轮(32)和第四同步轮(5)均设置在所述方形的中部位置。

技术总结

本技术提供了一种实现冷镦送料检测的装置,涉及冷镦机送料检测技术领域,解决了现有冷镦机的送料精度检测装置检测容易产生误差,影响检测精度的技术问题。本技术包括送料轮,还包括与所述送料轮轴连接的第一同步轮,所述第一同步轮通过若干传动机构传动连接有编码器,所述编码器电连接冷镦机PLC系统。本技术直接同步检测送料轮的动作状态,可以有效防止丝材发生相对位移,影响检测精度。

技术研发人员:高林,尚杰,王康

受保护的技术使用者:四川锐腾电子有限公司

技术研发日:20231222

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!