一种超薄型铜镍合金宽扁带生产用裁剪装置的制作方法

本技术涉及合金丝生产领域,尤其是涉及一种超薄型铜镍合金宽扁带生产用裁剪装置。

背景技术:

1、超薄型铜镍合金宽扁带具有优良的导电、抗腐蚀、强度、弯曲性能和易于加工等特点,广泛应用于电子、航空、航天、汽车等领域,具有较薄的厚度,便于进行各种加工工艺,如冷弯、热处理等,其生产过程相对环保,废弃物易处理,有利于实现资源的可持续利用,弯曲过程中不易断裂,有利于满足各种连接器、线束等产品的加工需求。

2、超薄型铜镍合金宽扁带在制作过程中需要对整块基材行进适应宽度的裁剪,现有的方式时调整好需要的裁剪宽度后逐条进行裁剪,该方法工作效率低,大大浪费了生产时间,不利于企业发展。

技术实现思路

1、本实用新型主要解决的技术问题是提供一种超薄型铜镍合金宽扁带生产用裁剪装置,能够同时进行多条宽扁带的裁剪。

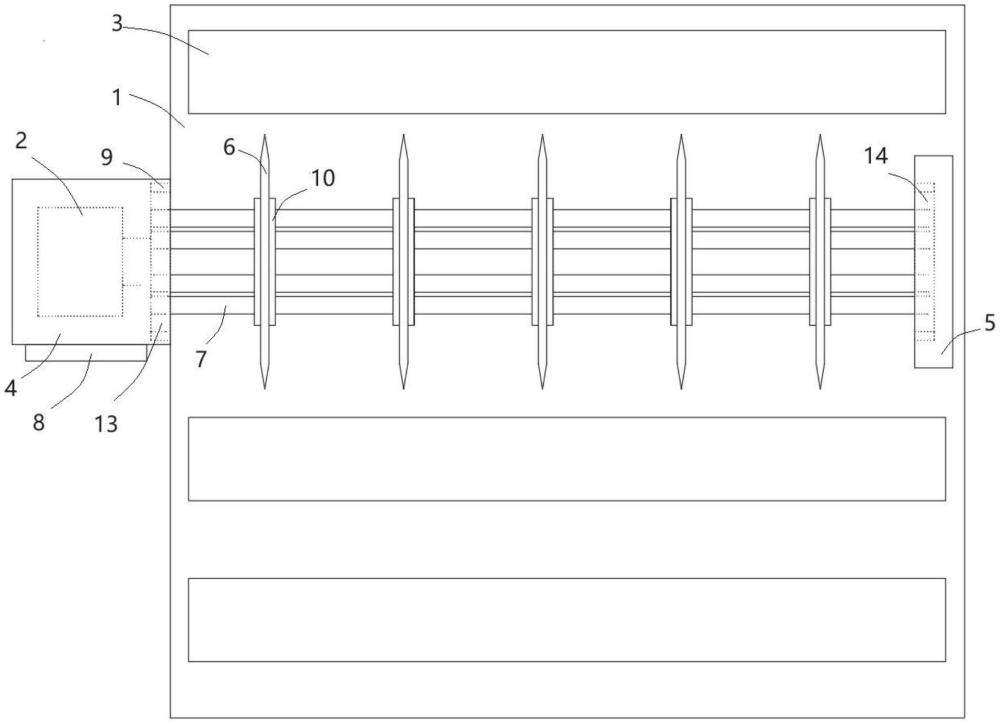

2、为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种超薄型铜镍合金宽扁带生产用裁剪装置,包括底座、旋转电机和输送辊,所述旋转电机安装在所述底座上的第一安装台内,所述输送辊安装在所述底座上且凸出所述底座表面,所述底座上安装有同步裁剪结构;

3、所述同步裁剪结构包括用于与宽扁带宽度相配合的调整结构和用于对所述调整结构固定的锁止结构。

4、在本实用新型一个较佳实施例中,所述调整结构包括若干刀片和若干滑杆,若干所述刀片中间圆形阵列的方式开设有若干与所述滑杆相配合的滑孔,若干所述滑杆之间以所述滑孔的分布形式相互平行的安装在所述第一安装台和第二安装台内的第一连接板和第二连接板上。

5、在本实用新型一个较佳实施例中,所述第一连接板与所述第二连接板均通过轴承与所述第一安装台和所述第二安装台相连接,所述第一连接板与所述旋转电机通过转轴相连接。

6、在本实用新型一个较佳实施例中,所述锁止结构包括若干卡片,每个所述刀片两侧对称的安装有两所述卡片,所述卡片上开设有若干限位槽,所述限位槽与所述滑杆相配合。

7、在本实用新型一个较佳实施例中,所述限位槽中间设有锁紧凸起。

8、在本实用新型一个较佳实施例中,所述第一安装台上安装有控制面板,所述控制面板通过电线与所述旋转电机相连接。

9、本实用新型的有益效果是:本实用新型一种超薄型铜镍合金宽扁带生产用裁剪装置,该装置设有同步裁剪结构,能够同时进行多条宽扁带的裁剪,工作效率高,大大节约了生产时间,还能根据需求同时进行不同宽度宽扁带的裁剪。

技术特征:

1.一种超薄型铜镍合金宽扁带生产用裁剪装置,包括底座、旋转电机和输送辊,所述旋转电机安装在所述底座上的第一安装台内,所述输送辊安装在所述底座上且凸出所述底座表面,其特征在于,所述底座上安装有同步裁剪结构;

2.根据权利要求1所述一种超薄型铜镍合金宽扁带生产用裁剪装置,其特征在于,所述调整结构包括若干刀片和若干滑杆,若干所述刀片中间圆形阵列的方式开设有若干与所述滑杆相配合的滑孔,若干所述滑杆之间以所述滑孔的分布形式相互平行的安装在所述第一安装台和第二安装台内的第一连接板和第二连接板上。

3.根据权利要求2所述一种超薄型铜镍合金宽扁带生产用裁剪装置,其特征在于,所述第一连接板与所述第二连接板均通过轴承与所述第一安装台和所述第二安装台相连接,所述第一连接板与所述旋转电机通过转轴相连接。

4.根据权利要求2所述一种超薄型铜镍合金宽扁带生产用裁剪装置,其特征在于,所述锁止结构包括若干卡片,每个所述刀片两侧对称的安装有两所述卡片,所述卡片上开设有若干限位槽,所述限位槽与所述滑杆相配合。

5.根据权利要求4所述一种超薄型铜镍合金宽扁带生产用裁剪装置,其特征在于,所述限位槽中间设有锁紧凸起。

6.根据权利要求1所述一种超薄型铜镍合金宽扁带生产用裁剪装置,其特征在于,所述第一安装台上安装有控制面板,所述控制面板通过电线与所述旋转电机相连接。

技术总结

本技术公开了一种超薄型铜镍合金宽扁带生产用裁剪装置,包括底座、旋转电机和输送辊,所述旋转电机安装在所述底座上的第一安装台内,所述输送辊安装在所述底座上且凸出所述底座表面,所述底座上安装有同步裁剪结构;所述同步裁剪结构包括用于与宽扁带宽度相配合的调整结构和用于对所述调整结构固定的锁止结构。通过上述方式,本技术一种超薄型铜镍合金宽扁带生产用裁剪装置,该装置设有同步裁剪结构,能够同时进行多条宽扁带的裁剪,工作效率高,大大节约了生产时间,还能根据需求同时进行不同宽度宽扁带的裁剪。

技术研发人员:叶晓峰,陆叶佳

受保护的技术使用者:常熟市电热合金材料厂有限公司

技术研发日:20231222

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!