一种新型钠离子电池转接片焊接吹保护气及除尘机构的制作方法

本技术涉及钠离子电池生产,特别涉及一种新型钠离子电池转接片焊接吹保护气及除尘机构。

背景技术:

1、当前电池生产工艺中,需要将电芯极耳预先焊在连接片上,再将连接片用激光焊在顶盖上。为了保证激光焊接质量和防止焊缝氧化发黑,焊接时需要朝焊接位置吹保护气体,工业生产中为了兼顾成本和质量,一般使用氮气作为保护气体,保护气体吹气时需要尽可能覆盖焊接面才能起到防止焊缝氧化和降低等离子体对于焊接质量的影响,当前电池生产工艺中多使用振镜焊接,振镜焊接时保护气吹气方向无法同轴吹气以达到最大化焊接覆盖面,焊接时易产生飞溅,影响焊接质量的同时会造成设备使用寿命下降和产品质量问题。

技术实现思路

1、为解决上述问题,本实用新型旨在提出一种新型钠离子电池转接片焊接吹保护气及除尘机构,通过在连接通道本体中间设有用于激光通过的焊接窗口,焊接窗口四周分别设有对向双吹保护气口以及对向双抽气除尘口,在工作时,连接通道本体的下部直接压在转接片上,激光通过内部焊接窗口射入进行焊接,焊接保护气从两侧对向双吹保护器口进行吹出,同时对向双抽气除尘口进行负压抽尘,可以有效保证焊接时保护气吹气时的覆盖面积和除尘效果,提高焊接质量的同时减少飞溅。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

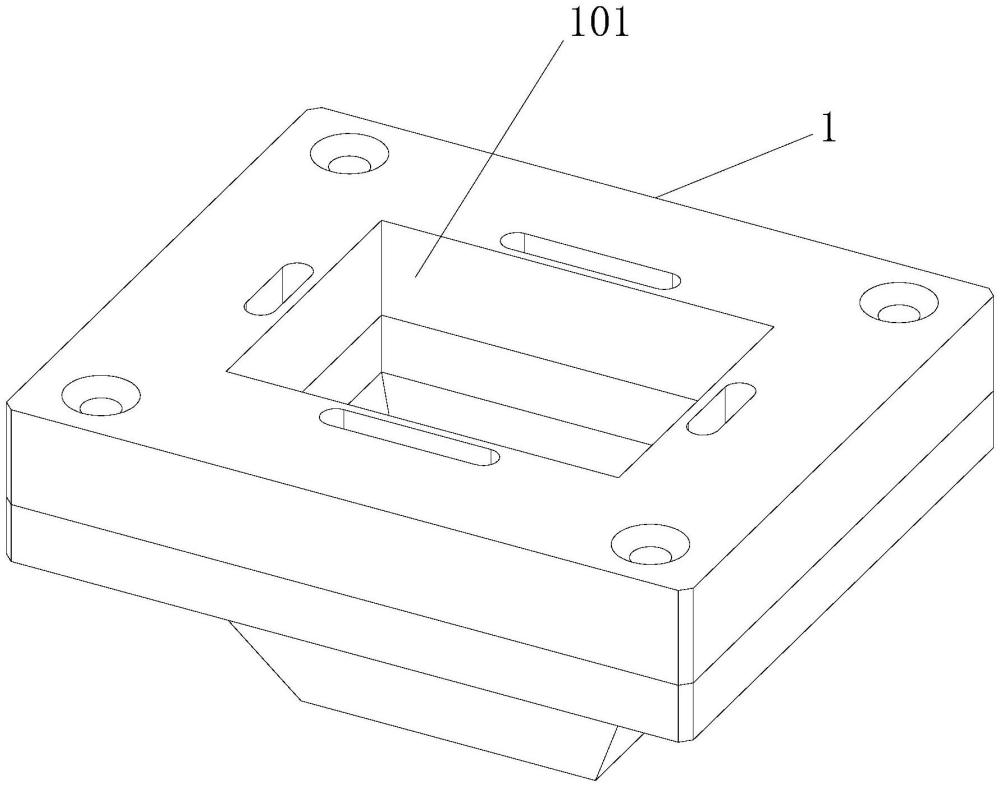

3、一种新型钠离子电池转接片焊接吹保护气及除尘机构,包括连接通道本体,所述连接通道本体中间设有用于激光通过的焊接窗口,焊接窗口四周分别设有对向双吹保护气口以及对向双抽气除尘口。

4、进一步的,所述连接通道本体为分体式设计,包括上通道部件以及下通道部件,上通道部件与下通道部件通过螺栓进行锁紧。

5、进一步的,所述对向双吹保护气口以及对向双抽气除尘口的内部通道均贯穿上通道部件以及下通道部件,内部通道的入气口均位于上通道部件顶面上。

6、进一步的,所述对向双吹保护气口以及对向双抽气除尘口的内部通道在上通道部件以及下通道部件的连接部位均预留有密封圈槽位。

7、进一步的,所述对向双吹保护气口大于对向双抽气除尘口。

8、进一步的,所述对向双吹保护气口的位置低于对向双抽气除尘口的位置。

9、进一步的,所述对向双吹保护气口为斜向下朝向焊接窗口底部。

10、进一步的,所述焊接窗口为上宽下窄的梯形通道结构。

11、有益效果:本实用新型通过在连接通道本体中间设有用于激光通过的焊接窗口,焊接窗口四周分别设有对向双吹保护气口以及对向双抽气除尘口,在工作时,连接通道本体的下部直接压在转接片上,激光通过内部焊接窗口射入进行焊接,焊接保护气从两侧对向双吹保护器口进行吹出,同时对向双抽气除尘口进行负压抽尘,可以有效保证焊接时保护气吹气时的覆盖面积和除尘效果,提高焊接质量的同时减少飞溅。

技术特征:

1.一种新型钠离子电池转接片焊接吹保护气及除尘机构,其特征在于,包括连接通道本体(1),所述连接通道本体(1)中间设有用于激光通过的焊接窗口(101),焊接窗口(101)四周分别设有对向双吹保护气口(102)以及对向双抽气除尘口(103)。

2.根据权利要求1所述的新型钠离子电池转接片焊接吹保护气及除尘机构,其特征在于,所述连接通道本体(1)为分体式设计,包括上通道部件(10)以及下通道部件(11),上通道部件(10)与下通道部件(11)通过螺栓进行锁紧。

3.根据权利要求2所述的新型钠离子电池转接片焊接吹保护气及除尘机构,其特征在于,所述对向双吹保护气口(102)以及对向双抽气除尘口(103)的内部通道均贯穿上通道部件(10)以及下通道部件(11),内部通道的入气口均位于上通道部件(10)顶面上。

4.根据权利要求2所述的新型钠离子电池转接片焊接吹保护气及除尘机构,其特征在于,所述对向双吹保护气口(102)以及对向双抽气除尘口(103)的内部通道在上通道部件(10)以及下通道部件(11)的连接部位均预留有密封圈槽位(104)。

5.根据权利要求1所述的新型钠离子电池转接片焊接吹保护气及除尘机构,其特征在于,所述对向双吹保护气口(102)大于对向双抽气除尘口(103)。

6.根据权利要求1所述的新型钠离子电池转接片焊接吹保护气及除尘机构,其特征在于,所述对向双吹保护气口(102)的位置低于对向双抽气除尘口(103)的位置。

7.根据权利要求1所述的新型钠离子电池转接片焊接吹保护气及除尘机构,其特征在于,所述对向双吹保护气口(102)为斜向下朝向焊接窗口(101)底部。

8.根据权利要求1所述的新型钠离子电池转接片焊接吹保护气及除尘机构,其特征在于,所述焊接窗口(101)为上宽下窄的梯形通道结构。

技术总结

本技术提供了一种新型钠离子电池转接片焊接吹保护气及除尘机构,包括连接通道本体,所述连接通道本体中间设有用于激光通过的焊接窗口,焊接窗口四周分别设有对向双吹保护气口以及对向双抽气除尘口。本技术通过在连接通道本体中间设有用于激光通过的焊接窗口,焊接窗口四周分别设有对向双吹保护气口以及对向双抽气除尘口,在工作时,连接通道本体的下部直接压在转接片上,激光通过内部焊接窗口射入进行焊接,焊接保护气从两侧对向双吹保护器口进行吹出,同时对向双抽气除尘口进行负压抽尘,可以有效保证焊接时保护气吹气时的覆盖面积和除尘效果,提高焊接质量的同时减少飞溅。

技术研发人员:和思宇

受保护的技术使用者:阜阳海钠科技有限责任公司

技术研发日:20231225

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!