一种车削夹具的制作方法

本技术涉及机床加工,更具体地说,它涉及一种车削夹具。

背景技术:

1、支撑套用于支撑固定支撑轴承,如说明书附图6所示,支撑套加工过程中时,需要车削出与轴承直径大小一致的轴孔,同时需要对各组弧形耳板相对侧面进行钻孔。

2、现有技术中,对弧形耳板钻孔时,大多利用胀筒对钻好的轴孔进行膨胀固定,实现对支撑套的夹持固定,然而弧形耳板两相对侧面均需要钻孔,使用胀筒固定后只能对弧形耳板一侧进行钻孔,弧形耳板另一侧钻孔前需要将胀筒取下重新安装,费时费力,降低了工作效率。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种通过将支撑套放置到固定框中,通过转动两第一螺杆带动第一螺杆转动前进,从而带动两弧形夹板将支撑套压紧在两弧形挡板上,实现对支撑套的夹持固定,将轴套连接在机床上的转轴,通过转轴的转动可带动夹持架连同被夹持固定的支撑套进行翻面,代替传统通过胀筒的夹持固定方式,提高了工作效率的车削夹具。

2、为实现上述目的,本实用新型提供了如下技术方案:

3、一种车削夹具,包括若干夹持架;所述夹持架包括固定框;从上往下相邻所述固定框插接配合;最上层所述固定框插接配合有密封框;所述密封框两相对侧面均转动设置有丝杆;所述固定框一侧面设置有轴套,且其另一相对侧面对称设置有滑杆;一所述丝杆上螺纹转动设置有与轴套滑动配合的第一限位件;另一所述丝杆上螺纹转动设置有与滑杆滑动配合的第二限位件;两所述丝杆端部均固定连接有套筒。

4、本实用新型进一步设置为:所述夹持架内部夹持有支撑套;所述支撑套包括撑套本体;所述撑套本体周侧面均匀设置有若干弧形耳板;所述撑套本体表面开设有轴孔;所述弧形耳板表面以及底面对称开设有钻孔。

5、本实用新型进一步设置为:所述固定框两相邻内壁均固定连接有与支撑套相适配的弧形挡板;所述固定框另外两相邻内壁均贯穿螺纹转动设置有第一螺杆;所述第一螺杆端部均转动设置有弧形夹板。

6、本实用新型进一步设置为:所述第一限位件包括t形板;所述t形板侧面开设有与丝杆螺纹转动配合的第一螺孔;所述t形板侧面从上往下均匀开设有若干与对应轴套滑动配合的第一滑孔。

7、本实用新型进一步设置为:所述第二限位件包括u形板;所述u形板侧面开设有与丝杆螺纹转动配合的第二螺孔;所述u形板侧面从上往下均匀开设有与对应滑杆滑动配合的第二滑孔。

8、本实用新型进一步设置为:所述固定框表面设置有矩形框,且其底面开设有矩形槽;所述固定框表面的矩形框与其相邻固定框底面的矩形槽插接配合;所述密封框底面开设有与矩形框插接配合的卡接槽。

9、本实用新型进一步设置为:所述固定框底面四处拐角处均对称开设有第一安装槽;所述密封框表面四处拐角处均对称开设有第二安装槽;相邻两所述第一安装槽以及相邻两第二安装槽之间均可插接设置有标定件。

10、本实用新型进一步设置为:所述标定件包括l形板;所述l形板两相邻侧面均固定连接有与两相邻第一安装槽插接配合的插板;所述l形板内壁之间固定连接有固定管;所述固定管内部滑动设置有第二螺杆;所述第二螺杆与固定管内底面之间连接有支撑弹簧;所述第二螺杆周侧面从上往下均匀开设有刻度线;所述第二螺杆端部设置有橡胶球,且其周侧面螺纹转动设置有压板;所述l形板表面设置有压力传感器;外部控制器输入端与所述压力传感器通过电连接,且其输出端与外部钻孔机通过电连接。

11、本实用新型的优点是:

12、1、本实用新型通过将支撑套放置到固定框中,通过转动两第一螺杆带动第一螺杆转动前进,从而带动两弧形夹板将支撑套压紧在两弧形挡板上,实现对支撑套的夹持固定,将轴套连接在机床上的转轴,通过转轴的转动可带动夹持架连同被夹持固定的支撑套进行翻面,代替传统通过胀筒的夹持固定方式,提高了工作效率。

13、2、本实用新型根据实际生产需求,插接组装多组固定框,并将密封框插接在最上层固定框上,选择相适配的第一限位件以及第二限位件,将多组固定框与密封框固定在一起,实现对相同形状不同高度支撑套的夹持固定,提高了装置的适用性。

14、3、本实用新型进行弧形耳板钻孔前将标定件插接到对应位置,调节外部钻孔机的高度使得钻头至于弧形耳板表面,此时,橡胶球抵在钻孔机机壳上,记录此时的刻度线,根据实际钻孔深度调节转动压板,钻孔至指定深度时,压板压住压力传感器,将信号传递给外部控制器,外部控制器控制外部钻孔机停止,提高了钻孔深度的准确性,从而提高加工的品质。

技术特征:

1.一种车削夹具,包括若干夹持架(1);其特征在于:

2.根据权利要求1所述的一种车削夹具,其特征在于:所述夹持架(1)内部夹持有支撑套(10);所述支撑套(10)包括撑套本体(11);所述撑套本体(11)周侧面均匀设置有若干弧形耳板(12);所述撑套本体(11)表面开设有轴孔(13);所述弧形耳板(12)表面以及底面对称开设有钻孔(14)。

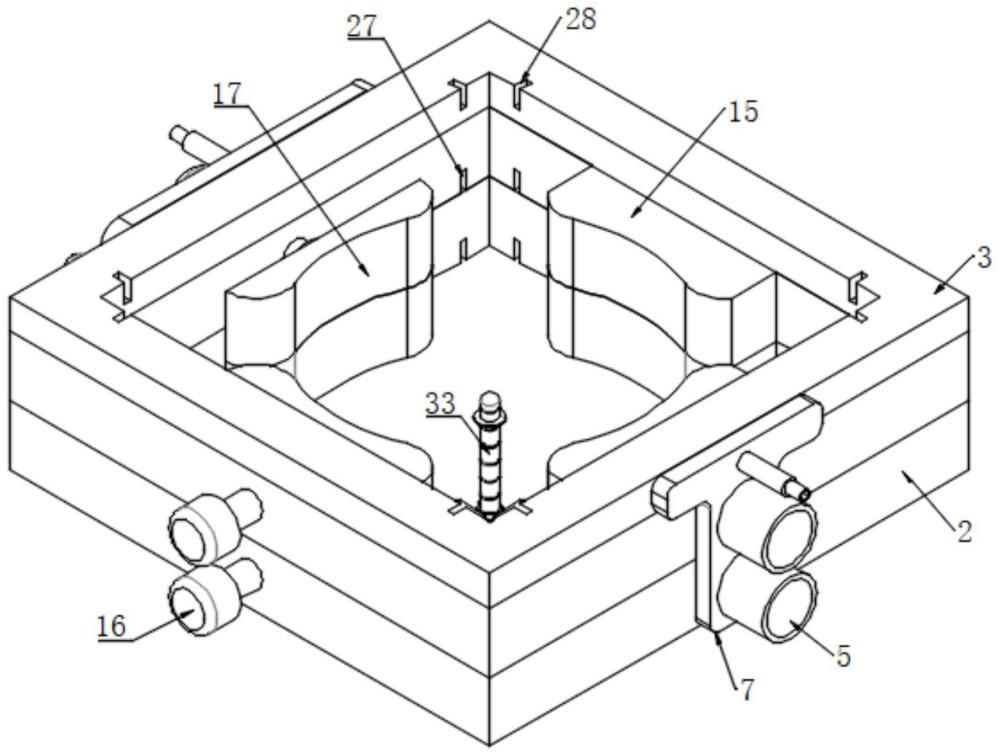

3.根据权利要求2所述的一种车削夹具,其特征在于:所述固定框(2)两相邻内壁均固定连接有与支撑套(10)相适配的弧形挡板(15);所述固定框(2)另外两相邻内壁均贯穿螺纹转动设置有第一螺杆(16);所述第一螺杆(16)端部均转动设置有弧形夹板(17)。

4.根据权利要求1所述的一种车削夹具,其特征在于:所述第一限位件(7)包括t形板(18);所述t形板(18)侧面开设有与丝杆(4)螺纹转动配合的第一螺孔(19);所述t形板(18)侧面从上往下均匀开设有若干与对应轴套(5)滑动配合的第一滑孔(20)。

5.根据权利要求1所述的一种车削夹具,其特征在于:所述第二限位件(8)包括u形板(21);所述u形板(21)侧面开设有与丝杆(4)螺纹转动配合的第二螺孔(22);所述u形板(21)侧面从上往下均匀开设有与对应滑杆(6)滑动配合的第二滑孔(23)。

6.根据权利要求1所述的一种车削夹具,其特征在于:所述固定框(2)表面设置有矩形框(24),且其底面开设有矩形槽(25);所述固定框(2)表面的矩形框(24)与其相邻固定框(2)底面的矩形槽(25)插接配合;所述密封框(3)底面开设有与矩形框(24)插接配合的卡接槽(26)。

7.根据权利要求1所述的一种车削夹具,其特征在于:所述固定框(2)底面四处拐角处均对称开设有第一安装槽(27);所述密封框(3)表面四处拐角处均对称开设有第二安装槽(28);相邻两所述第一安装槽(27)以及相邻两第二安装槽(28)之间均可插接设置有标定件(29)。

8.根据权利要求7所述的一种车削夹具,其特征在于:所述标定件(29)包括l形板(30);所述l形板(30)两相邻侧面均固定连接有与两相邻第一安装槽(27)插接配合的插板(31);所述l形板(30)内壁之间固定连接有固定管(32);所述固定管(32)内部滑动设置有第二螺杆(33);所述第二螺杆(33)与固定管(32)内底面之间连接有支撑弹簧(34);所述第二螺杆(33)周侧面从上往下均匀开设有刻度线(35);所述第二螺杆(33)端部设置有橡胶球(36),且其周侧面螺纹转动设置有压板(37);所述l形板(30)表面设置有压力传感器(38);外部控制器输入端与所述压力传感器(38)通过电连接,且其输出端与外部钻孔机通过电连接。

技术总结

本技术适用于机床加工技术领域,提供了一种车削夹具,包括若干夹持架;夹持架包括固定框;相邻固定框插接配合;固定框插接配合有密封框;密封框两相对侧面均转动设置有丝杆;固定框一侧面设置有轴套,且其另一相对侧面对称设置有滑杆;一丝杆上螺纹转动设置有与轴套滑动配合的第一限位件;另一丝杆上螺纹转动设置有与滑杆滑动配合的第二限位件;两丝杆端部均固定连接有套筒。该装置通过将支撑套放置到固定框中,通过转动两第一螺杆带动第一螺杆转动前进,带动两弧形夹板将支撑套压紧在两弧形挡板上,实现对支撑套的夹持固定,将轴套连接在机床上的转轴,带动夹持架连同支撑套进行翻面,代替传统通过胀筒的夹持固定方式,提高了工作效率。

技术研发人员:黄伟强,郭子聪

受保护的技术使用者:佛山市百进一精密技术有限公司

技术研发日:20231226

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!