一种数控机床导轨加工定位装置的制作方法

本技术涉及数控机床,尤其涉及一种数控机床导轨加工定位装置。

背景技术:

1、数控机床上的运动部件都是沿着它的床身、立柱、横梁等部件上的导轨而运行,导轨起支承和导向的作用。导轨的质量对机床的刚度、加工精度和使用寿命有很大的影响。现有的数控机床的导轨的种类反对,其中针对立式t型拖板滑块导轨来说,现有的立式t型拖板滑块导轨如图1所示,在对立式t型拖板滑块导轨部分的中部进行孔洞加工时,需要对立式t型拖板滑块导轨部分进行定位,现有的定位装置在使用时,只能够对立式t型拖板滑块导轨进行简单的按压定位,而在钻孔时,由于钻头的旋转力度大,容易导致定位后的立式t型拖板滑块导轨出现位置的偏移,而又需要进行多次的钻孔操作,就需要工作人员频繁的调整立式t型拖板滑块导轨的位置,操作繁琐且准确率低。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的数控机床导轨被定位时易偏移的缺点,而提出的一种数控机床导轨加工定位装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

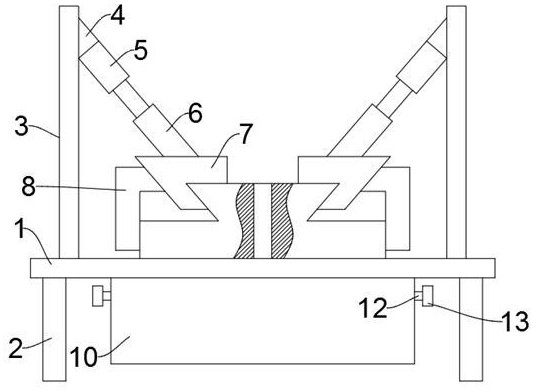

3、设计一种数控机床导轨加工定位装置,包括第一固定板和多个支撑腿,多个支撑腿均固定在第一固定板上,所述第一固定板上对称固定有多个定位机构,所述定位机构包括第二固定板,所述第二固定板固定在所述第一固定板上,所述第二固定板上固定有固定块,所述固定块上倾斜固定有电动伸缩杆,所述电动伸缩杆的推杆上固定有固定柱,所述固定柱上固定有夹角为锐角的折线型的第一卡块。

4、优选的,每个所述第一卡块上均对称固定有两个第二卡块。

5、优选的,所述第一固定板上贯穿且连通设有多个孔洞。

6、优选的,所述第一固定板上固定有盒体,多个所述孔洞均设在所述盒体内部。

7、优选的,所述盒体上固定有排料机构。

8、优选的,所述排料机构包括两个排料孔,两个所述排料孔对称且贯穿设在所述盒体的底壁上,两个所述排料孔之间的盒体内滑动插装有推板,所述推板上对称固定有两个推拉组件。

9、优选的,所述推拉组件包括限位凹槽,所述限位凹槽贯穿设在所述盒体的侧壁上,所述限位凹槽中贯穿且滑动插装有推杆,所述推杆一端固定在所述推板上、另一端上固定有挡板。

10、本实用新型提出的一种数控机床导轨加工定位装置,有益效果在于:该数控机床导轨加工定位装置在使用时,利用多个电动伸缩杆的伸长,让多个夹角为锐角的折线型的第一卡块均分且对称卡合在立式t型拖板滑块导轨上,将立式t型拖板滑块导轨牢固的定位在第一固定板,并且在对立式t型拖板滑块导轨进行钻孔操作时,不会让立式t型拖板滑块导轨出现偏移的情况,在降低工作人员的工作量的同时,还能够确保立式t型拖板滑块导轨的位置的始终准确。

技术特征:

1.一种数控机床导轨加工定位装置,包括第一固定板(1)和多个支撑腿(2),多个支撑腿(2)均固定在第一固定板(1)上,其特征在于,所述第一固定板(1)上对称固定有多个定位机构,所述定位机构包括第二固定板(3),所述第二固定板(3)固定在所述第一固定板(1)上,所述第二固定板(3)上固定有固定块(4),所述固定块(4)上倾斜固定有电动伸缩杆(5),所述电动伸缩杆(5)的推杆上固定有固定柱(6),所述固定柱(6)上固定有夹角为锐角的折线型的第一卡块(7)。

2.根据权利要求1所述的数控机床导轨加工定位装置,其特征在于,每个所述第一卡块(7)上均对称固定有两个第二卡块(8)。

3.根据权利要求1所述的数控机床导轨加工定位装置,其特征在于,所述第一固定板(1)上贯穿且连通设有多个孔洞(9)。

4.根据权利要求3所述的数控机床导轨加工定位装置,其特征在于,所述第一固定板(1)上固定有盒体(10),多个所述孔洞(9)均设在所述盒体(10)内部。

5.根据权利要求4所述的数控机床导轨加工定位装置,其特征在于,所述盒体(10)上固定有排料机构。

6.根据权利要求5所述的数控机床导轨加工定位装置,其特征在于,所述排料机构包括两个排料孔(14),两个所述排料孔(14)对称且贯穿设在所述盒体(10)的底壁上,两个所述排料孔(14)之间的盒体(10)内滑动插装有推板(11),所述推板(11)上对称固定有两个推拉组件。

7.根据权利要求6所述的数控机床导轨加工定位装置,其特征在于,所述推拉组件包括限位凹槽(15),所述限位凹槽(15)贯穿设在所述盒体(10)的侧壁上,所述限位凹槽(15)中贯穿且滑动插装有推杆(12),所述推杆(12)一端固定在所述推板(11)上、另一端上固定有挡板(13)。

技术总结

本技术涉及数控机床技术领域,尤其是一种数控机床导轨加工定位装置,包括第一固定板和多个支撑腿,多个支撑腿均固定在第一固定板上,所述第一固定板上对称固定有多个定位机构,所述定位机构包括第二固定板,所述第二固定板固定在所述第一固定板上,所述第二固定板上固定有固定块,所述固定块上倾斜固定有电动伸缩杆,所述电动伸缩杆的推杆上固定有固定柱,所述固定柱上固定有夹角为锐角的折线型的第一卡块。本技术在使用时,在对立式T型拖板滑块导轨进行钻孔操作时,不会让立式T型拖板滑块导轨出现偏移的情况,在降低工作人员的工作量的同时,还能够确保立式T型拖板滑块导轨的位置的始终准确。

技术研发人员:马文平,苗体超,武云飞

受保护的技术使用者:源创力(天津)科技发展有限公司

技术研发日:20231227

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!