一种单体液压支柱焊接卸料装置的制作方法

本技术属于单体液压支柱制造领域,具体涉及一种单体液压支柱焊接卸料装置。

背景技术:

1、在煤矿行业中,单体液压支柱是矿井井下常用支护装备,该装备在制造过程需要焊接,单体液压支柱焊接后从焊接设备上卸下放置在料框中,传统的卸料方式采用人工卸料或采用起重机吊装卸料,该两种卸料方式职工劳动强度大,下料效率低,且存在安全隐患。

技术实现思路

1、本实用新型提供一种单体液压支柱焊接卸料装置。

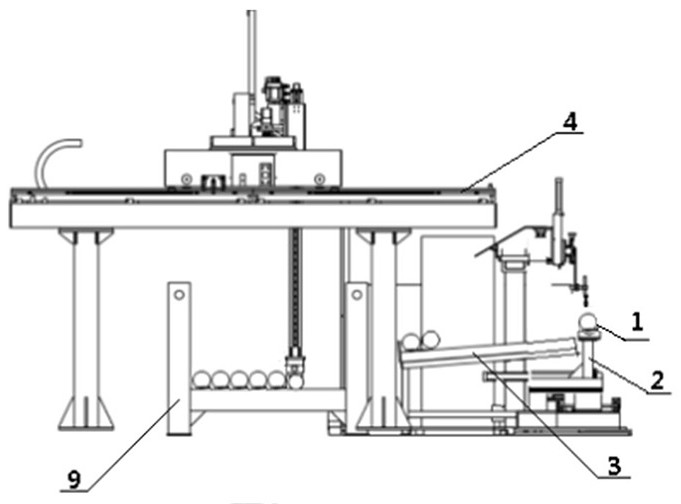

2、本实用新型的目的是以下述方式实现的:一种单体液压支柱焊接卸料装置,包括倾斜设置的滑滚道,所述滑滚道的左侧为低位端,右侧为高位端,所述滑滚道的低位端设置挡板,所述滑滚道的右侧设置将单体液压支柱移动到滑滚道上的托放料机构;所述托放料机构包括被第一平移驱动机构带动平移以及被第一升降驱动机构带动升降的放料机构;所述滑滚道的左侧设置料框;所述料框和所述滑滚道的上方设置支撑架,所述支撑架上设置被平移驱动机构带动平移以及被第二升降驱动机构带动上下移动的夹持机构。

3、所述托放料机构包括固定支架,所述固定支架上滑动设置被第一升降驱动机构带动升降的第一升降架,所述第一升降架上滑动设置被第一平移驱动机构带动左右移动的滑动框架;所述滑动框架上设置所述放料机构。

4、所述放料机构包括分别设置在滑动框架左右两端的两个托料支撑,所述托料支撑上设置托料槽;所述固定支架上设置倾斜滑道,所述倾斜滑道位于前后两个托料支撑之间;所述倾斜滑道的低位端和所述滑滚道的高位端相接或者所述倾斜滑道的底位端位于所述滑滚道高位端的上方。

5、所述第一平移驱动机构和第一升降驱动机构为气缸;所述固定支架和第一升降架之间设置第一导轨滑块机构,所述第一升降架和滑动框架之间设置第二导轨滑块机构。

6、所述夹持机构包括随着平移驱动机构和第二升降驱动机构移动的第二升降架,所述第二升降架下方设置至少一个吸盘安装板,所述吸盘安装板底部设置吸盘;所述吸盘安装板上端设置导向柱,所述导向柱上端挂在所述第二升降架的下方,所述第二升降架底部与所述导向柱滑动连接;所述导向柱上设置弹簧。

7、所述平移驱动机构包括移动方向不平行的第二平移驱动机构和第三平移驱动机构;所述支撑架上设置被第二平移驱动机构带动移动的第二移动架;所述第二移动架上设置第三平移驱动机构带动移动的第三移动架;所述第三移动架上设置被第二升降驱动机构带动升降的第二升降架。

8、相对于现有技术,本实用新型结构中,焊接之后的物料通过托放料机构移动到所述到滑滚道上,之后滚落到滑滚道的低位端,然后通过夹持机构将所述单体液压支柱移动到料框内,实现单体液压支柱自动移动到料框。

技术特征:

1.一种单体液压支柱焊接卸料装置,其特征在于:包括倾斜设置的滑滚道,所述滑滚道的左侧为低位端,右侧为高位端,所述滑滚道的低位端设置挡板,所述滑滚道的右侧设置将单体液压支柱移动到滑滚道上的托放料机构;所述托放料机构包括被第一平移驱动机构带动平移以及被第一升降驱动机构带动升降的放料机构;所述滑滚道的左侧设置料框;所述料框和所述滑滚道的上方设置支撑架,所述支撑架上设置被平移驱动机构带动平移以及被第二升降驱动机构带动上下移动的夹持机构。

2.根据权利要求1所述一种单体液压支柱焊接卸料装置,其特征在于:所述托放料机构包括固定支架,所述固定支架上滑动设置被第一升降驱动机构带动升降的第一升降架,所述第一升降架上滑动设置被第一平移驱动机构带动左右移动的滑动框架;所述滑动框架上设置所述放料机构。

3.根据权利要求2所述一种单体液压支柱焊接卸料装置,其特征在于:所述放料机构包括分别设置在滑动框架左右两端的两个托料支撑,所述托料支撑上设置托料槽;所述固定支架上设置倾斜滑道,所述倾斜滑道位于前后两个托料支撑之间;所述倾斜滑道的低位端和所述滑滚道的高位端相接或者所述倾斜滑道的底位端位于所述滑滚道高位端的上方。

4.根据权利要求2所述一种单体液压支柱焊接卸料装置,其特征在于:所述第一平移驱动机构和第一升降驱动机构为气缸;所述固定支架和第一升降架之间设置第一导轨滑块机构,所述第一升降架和滑动框架之间设置第二导轨滑块机构。

5.根据权利要求1-4任一所述一种单体液压支柱焊接卸料装置,其特征在于:所述夹持机构包括随着平移驱动机构和第二升降驱动机构移动的第二升降架,所述第二升降架下方设置至少一个吸盘安装板,所述吸盘安装板底部设置吸盘;所述吸盘安装板上端设置导向柱,所述导向柱上端挂在所述第二升降架的下方,所述第二升降架底部与所述导向柱滑动连接;所述导向柱上设置弹簧。

6.根据权利要求5所述一种单体液压支柱焊接卸料装置,其特征在于:所述平移驱动机构包括移动方向不平行的第二平移驱动机构和第三平移驱动机构;所述支撑架上设置被第二平移驱动机构带动移动的第二移动架;所述第二移动架上设置第三平移驱动机构带动移动的第三移动架;所述第三移动架上设置被第二升降驱动机构带动升降的第二升降架。

技术总结

本技术提供一种单体液压支柱焊接卸料装置,包括倾斜设置的滑滚道,所述滑滚道的左侧为低位端,右侧为高位端,所述滑滚道的低位端设置挡板,所述滑滚道的右侧设置将单体液压支柱移动到滑滚道上的托放料机构;所述托放料机构包括被第一平移驱动机构带动平移以及被第一升降驱动机构带动升降的放料机构;所述滑滚道的左侧设置料框;所述料框和所述滑滚道的上方设置支撑架,所述支撑架上设置被平移驱动机构带动平移以及被第二升降驱动机构带动上下移动的夹持机构。本技术结构焊接之后的物料通过托放料机构移动到所述到滑滚道上,之后滚落到滑滚道的低位端,然后通过夹持机构实现单自动移动到料框。

技术研发人员:高轶,张怀飞,韩进通,王明亮,杨柳阳,杨国正,张雅瑾,马强,王子阳,刘世平,张作斌,朱浩渝

受保护的技术使用者:中平能化集团天工机械制造有限公司

技术研发日:20231227

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!