压力传感器膜片激光焊接治具的制作方法

【】本技术涉及焊接治具,尤其涉及一种压力传感器膜片激光焊接治具。

背景技术

0、

背景技术:

1、目前,压力传感器在组装时包括将膜片焊接的工序。传统的膜片焊接工序需要人工将膜片放置在压力传感器的预定位置,然后通过人工或平移治具将放置有膜片的压力传感器移动至激光器的下方,通过旋转平移治具来使得激光器能够相对环绕膜片一周,从而将膜片激光焊接在压力传感器上。然而,由于膜片的重量较轻,很容易导致产生虚焊的情形,从而影响压力传感器的感应精度。并且,移动时膜片也容易在压力传感器中出现位置偏移,导致组装精度较低。

2、鉴于此,实有必要提供一种压力传感器膜片激光焊接治具以克服上述缺陷。

技术实现思路

0、

技术实现要素:

1、本实用新型的目的是提供一种压力传感器膜片激光焊接治具,旨在改善现有压力传感器膜片焊接容易出现虚焊及组装精度较低的问题,从而将膜片牢固的焊接在压力传感器的预设部位,保证压力传感器成品的感应精度。

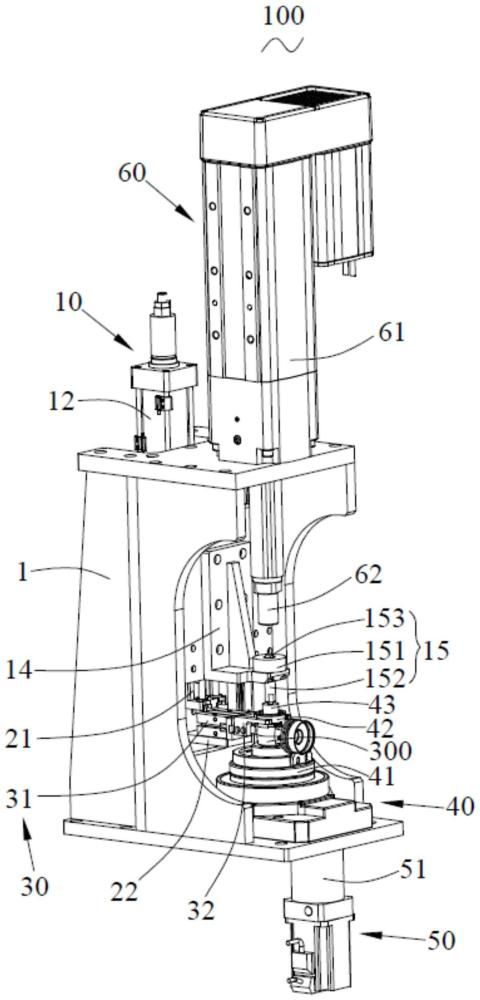

2、为了实现上述目的,本实用新型提供一种压力传感器膜片激光焊接治具,用于将膜片限定在压力传感器的预设位置,以便激光器将膜片焊接在压力传感器上,包括固定架、设于所述固定架上的第一升降组件、设于所述第一升降组件上的第二升降组件、设于所述第二升降组件上的夹持组件以及均设于所述固定架底侧的承载组件与旋转驱动组件;

3、所述承载组件包括载台、环形固定套与压块;所述载台用于承载压力传感器的底部,所述环形固定套用于放置在压力传感器的顶部;所述压块穿设于所述环形固定套内,用于将膜片压合在压力传感器的预设位置;

4、所述夹持组件包括夹爪气缸及设于所述夹爪气缸上的一对夹爪,所述夹爪气缸用于驱动所述一对夹爪夹持所述环形固定套,所述第二升降组件用于带动所述夹持组件升降,以将所述环形固定套向上移动并远离所述压块,从而暴露压力传感器与膜片的焊接部位;所述旋转驱动组件用于驱动所述载台旋转,以使压力传感器与膜片能够相对于激光器转动。

5、在一个优选实施方式中,所述第一升降组件包括固定于所述固定架远离所述承载组件一侧的安装座、固定于所述安装座顶部的第一升降电机、以及设于所述第一升降电机的活动端上的安装板;所述第二升降组件设于所述安装板上;所述固定架的中部开设有通孔;所述安装板靠近所述承载组件的一侧设有穿过所述通孔的第一支板,所述第一支板设有压头;所述第一升降电机用于驱动所述安装板升降,从而使所述第二升降组件升降以及使所述压头可压合所述压块。

6、在一个优选实施方式中,所述第二升降组件包括安装于所述安装板上的第二升降电机、设于所述第二升降电机的活动端且穿过所述通孔的第二支板;所述夹爪气缸沿水平方向设于所述第二支板上。

7、在一个优选实施方式中,所述压头包括垫块及与所述垫块同轴连接的第一压杆;所述第一支板设有安装孔,所述垫块设于所述安装孔上方,所述第一压杆远离所述垫块的一端伸出于所述安装孔外;所述垫块与所述第一压杆相互远离的一侧均设有呈凸起状的压合触点。

8、在一个优选实施方式中,所述固定架的顶部还设有第三升降组件,所述第三升降组件包括第三升降电机以及设于所述第三升降电机的活动端上的第二压杆;所述第三升降电机用于驱动所述第二压杆压合所述垫块。

9、在一个优选实施方式中,所述环形固定套远离所述载台的一端边缘向外垂直延伸形成限位裙边。

10、在一个优选实施方式中,所述旋转驱动组件包括旋转电机及与所述旋转电机的输出端啮合的减速箱;所述载台的底部同轴设有驱动齿轮,所述驱动齿轮与所述减速箱啮合,以使所述旋转电机能够驱动所述载台绕自身中轴线旋转。

11、在一个优选实施方式中,所述环形固定套包括第一卡环与第二卡环;所述第一卡环开设有收容槽,所述收容槽的底部开设有供所述压块穿过的过孔;所述第二卡环包括同轴设置的第一环圈与第二环圈,所述第一环圈的直径大于所述第二环圈的直径,所述第一环圈的外壁贴合于所述收容槽的底部并环绕所述收容槽;所述第二环圈用于围设限位膜片。

12、在一个优选实施方式中,所述第一卡环在所述收容槽的侧壁顶部开设有若干个插口,并沿第一卡环的侧壁的周向开设有与插口一一对应连通的卡槽;所述第一环圈的外表面开设有多个与所述插口一一对应的销孔,每个所述销孔可拆卸插接有限位销;所述限位销通过对应的所述插口伸入所述卡槽,并可在所述卡槽内移动,以使所述第一卡环与所述第二卡环发生相对转动。

13、本实用新型提供的压力传感器膜片激光焊接治具,在焊接前,可通过环形固定套将膜片限定在压力传感器的顶部,从而使得膜片在移动至激光器近旁的时候不会在压力传感器中偏离;当准备焊接时,第一升降组件能够将压块压住,然后第二升降组件带动一对夹爪能够将环形固定套向上提升,只保留压块压合在膜片上,在这个过程中,由于第一升降组件通过压合压块,从而使得膜片保持压合压力传感器的状态,所以不会因为第二升降组件提升环形固定套的动作而导致压块晃动。焊接时,第二升降组件上升,暴露膜片与压力传感器的焊接部位,以便旋转驱动组件驱动载台旋转,从而使压力传感器与膜片能够相对于激光器转动,激光器便能环绕膜片一周通过激光焊接的方式将膜片焊接在压力传感器上,焊接过程中,压块时刻保持压合膜片的状态,且不会影响载台的旋转,有效避免了压力传感器膜片焊接容易出现虚焊或漏焊的情形,从而保证了压力传感器的感应精度。

技术特征:

1.一种压力传感器膜片激光焊接治具,用于将膜片限定在压力传感器的预设位置,以便激光器将膜片焊接在压力传感器上,其特征在于,包括固定架、设于所述固定架上的第一升降组件、设于所述第一升降组件上的第二升降组件、设于所述第二升降组件上的夹持组件以及均设于所述固定架底侧的承载组件与旋转驱动组件;

2.如权利要求1所述的压力传感器膜片激光焊接治具,其特征在于,所述第一升降组件包括固定于所述固定架远离所述承载组件一侧的安装座、固定于所述安装座顶部的第一升降电机、以及设于所述第一升降电机的活动端上的安装板;所述第二升降组件设于所述安装板上;所述固定架的中部开设有通孔;所述安装板靠近所述承载组件的一侧设有穿过所述通孔的第一支板,所述第一支板设有压头;所述第一升降电机用于驱动所述安装板升降,从而使所述第二升降组件升降以及使所述压头可压合所述压块。

3.如权利要求2所述的压力传感器膜片激光焊接治具,其特征在于,所述第二升降组件包括安装于所述安装板上的第二升降电机、设于所述第二升降电机的活动端且穿过所述通孔的第二支板;所述夹爪气缸沿水平方向设于所述第二支板上。

4.如权利要求2所述的压力传感器膜片激光焊接治具,其特征在于,所述压头包括垫块及与所述垫块同轴连接的第一压杆;所述第一支板设有安装孔,所述垫块设于所述安装孔上方,所述第一压杆远离所述垫块的一端伸出于所述安装孔外;所述垫块与所述第一压杆相互远离的一侧均设有呈凸起状的压合触点。

5.如权利要求4所述的压力传感器膜片激光焊接治具,其特征在于,所述固定架的顶部还设有第三升降组件,所述第三升降组件包括第三升降电机以及设于所述第三升降电机的活动端上的第二压杆;所述第三升降电机用于驱动所述第二压杆压合所述垫块。

6.如权利要求1所述的压力传感器膜片激光焊接治具,其特征在于,所述环形固定套远离所述载台的一端边缘向外垂直延伸形成限位裙边。

7.如权利要求1所述的压力传感器膜片激光焊接治具,其特征在于,所述旋转驱动组件包括旋转电机及与所述旋转电机的输出端啮合的减速箱;所述载台的底部同轴设有驱动齿轮,所述驱动齿轮与所述减速箱啮合,以使所述旋转电机能够驱动所述载台绕自身中轴线旋转。

8.如权利要求1所述的压力传感器膜片激光焊接治具,其特征在于,所述环形固定套包括第一卡环与第二卡环;所述第一卡环开设有收容槽,所述收容槽的底部开设有供所述压块穿过的过孔;所述第二卡环包括同轴设置的第一环圈与第二环圈,所述第一环圈的直径大于所述第二环圈的直径,所述第一环圈的外壁贴合于所述收容槽的底部并环绕所述收容槽;所述第二环圈用于围设限位膜片。

9.如权利要求8所述的压力传感器膜片激光焊接治具,其特征在于,所述第一卡环在所述收容槽的侧壁顶部开设有若干个插口,并沿第一卡环的侧壁的周向开设有与插口一一对应连通的卡槽;所述第一环圈的外表面开设有多个与所述插口一一对应的销孔,每个所述销孔可拆卸插接有限位销;所述限位销通过对应的所述插口伸入所述卡槽,并可在所述卡槽内移动,以使所述第一卡环与所述第二卡环发生相对转动。

技术总结

本技术公开一种压力传感器膜片激光焊接治具,包括固定架、第一升降组件、第二升降组件、夹持组件以及承载组件与旋转驱动组件;承载组件包括载台、环形固定套与压块;压块穿设于环形固定套内;夹持组件包括夹爪气缸及一对夹爪,夹爪气缸用于驱动一对夹爪夹持环形固定套,第二升降组件用于带动夹持组件升降,以将环形固定套向上移动并远离压块,从而暴露压力传感器与膜片的焊接部位;旋转驱动组件用于驱动载台旋转,以使压力传感器与膜片能够相对于激光器转动。本技术有效避免了压力传感器膜片焊接容易出现虚焊或漏焊的情形,从而保证了压力传感器的感应精度。

技术研发人员:郑英涛,徐茂林,唐强,唐彩霞

受保护的技术使用者:深圳市睿露智能科技有限公司

技术研发日:20231227

技术公布日:2024/12/26

- 还没有人留言评论。精彩留言会获得点赞!