一种集装箱顶板成型设备的制作方法

本技术涉及压铸成型,特别涉及一种集装箱顶板成型设备。

背景技术:

1、经检索,授权公告号为cn210755957u的专利文件公开了一种集装箱顶板成型设备,包括重型钢架、龙门架、转辊、焊机和焊烟净化器,所述重型钢架顶部焊设龙门架,所述重型钢架内顶部焊设支撑台,所述支撑台两端均布设转辊,所述转辊两端通过轴承座安装于重型钢架上,所述转辊的转动处焊设转齿,所述重型钢架两侧均焊设与转辊对应的防护罩,所述转齿位于防护罩内,所述转齿之间通过齿带齿合连接,所述龙门架内顶部焊设导向杆,所述导向杆上套设滑块,所述滑块底部通过焊接架安装焊机,所述龙门架内两侧底部通过螺栓安装与支撑台对应的吸烟口。能够降低人力浪费,实现对集装箱加工效率的提高,具有良好的焊烟净化机构。

2、但上述设计还存在不足之处,上述设计通过电焊进行制作集装箱顶板,导致连接处易出现被腐蚀的现象,降低设备的使用寿命,因此我们提出了一种集装箱顶板成型设备用于解决上述问题。

技术实现思路

1、本实用新型的目的是提供一种集装箱顶板成型设备,具有增加连接处抗腐蚀能力的效果。

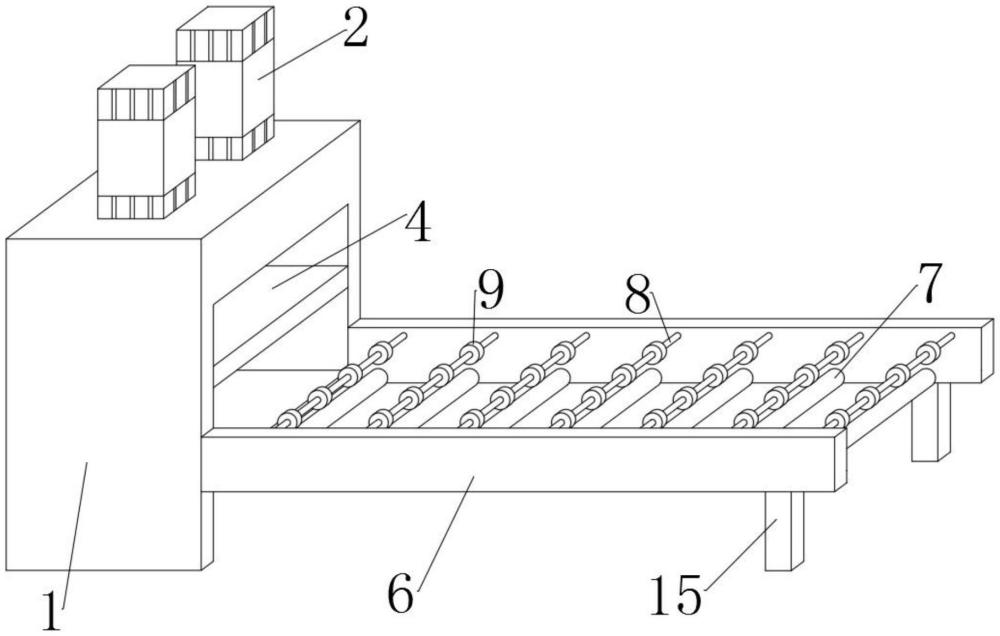

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种集装箱顶板成型设备,包括支撑架,所述支撑架的顶部通过螺栓安装有两个液压缸,两个所述液压缸的底端均通过连接键插接有液压杆,两个所述液压杆的底端均延伸贯穿所述支撑架,并通过连接键插接有同一个挤压板,所述支撑架的内部且位于所述挤压板的底端焊接有承托板,所述支撑架的一侧焊接有两个支撑杆,两个所述支撑杆之间均通过开设的通孔均匀插接有若干两端套接有滚动轴承的运输辊,两个所述支撑杆之间均通过开设的通孔且对应若干所述运输辊插接有若干两端套接有滚动轴承的转轴,若干所述转轴的外部均匀通过连接键套接有若干压槽辊。

3、本实用新型的进一步设置为:若干所述运输辊的一端延伸贯穿后端所述支撑杆,并通过连接键插接有传动齿轮。

4、通过采用上述技术方案,通过在若干所述运输辊的一端延伸贯穿后端所述支撑杆,并通过连接键插接有传动齿轮,实现通过传动齿轮进行啮合传动的能力。

5、本实用新型的进一步设置为:若干所述传动齿轮之间啮合连接有转向齿轮,若干所述转向齿轮的内部均通过插接的转轴安装有对应所述支撑杆。

6、通过采用上述技术方案,通过在若干所述传动齿轮之间啮合连接有转向齿轮,若干所述转向齿轮的内部均通过插接的转轴安装有对应所述支撑杆,实现通过转向齿轮进行转向行为,有效的避免出现压铸效率低下的问题。

7、本实用新型的进一步设置为:若干所述传动齿轮中一端所述传动齿轮的底部啮合连接有主动齿轮。

8、通过采用上述技术方案,通过在若干所述传动齿轮中一端所述传动齿轮的底部啮合连接有主动齿轮,实现通过主动齿轮与传动齿轮之间的动力传导的行为,有效的提高使用效率。

9、本实用新型的进一步设置为:所述主动齿轮的内部通过连接键插接有驱动轴,所述驱动轴的另一端延伸贯穿所述支撑架,并通过连接键插接有电机。

10、通过采用上述技术方案,通过在所述主动齿轮的内部通过连接键插接有驱动轴,所述驱动轴的另一端延伸贯穿所述支撑架,并通过连接键插接有电机,便于通过电机控制驱动轴旋转的问题,有效的提高啮合行为。

11、本实用新型的进一步设置为:所述电机的一端通过螺栓安装于所述支撑架。

12、通过采用上述技术方案,通过螺栓将电机安装在支撑架,实现电机稳定输出的目的。

13、本实用新型的进一步设置为:两个所述支撑杆的底部且远离所述支撑架的一端通过焊接安装有平衡腿。

14、通过采用上述技术方案,通过在两个所述支撑杆的底部且远离所述支撑架的一端通过焊接安装有平衡腿,实现稳定、平衡支撑支撑杆的能力。

15、本实用新型的有益效果是:

16、1、本实用新型通过电机驱动若干运输辊进行旋转,控制板材进行匀速位移,并通过若干压槽辊进行压铸板材,实现压出成型集装箱顶板,有效的提高集装箱顶板的抗腐蚀能力;

17、2、本实用新型通过两个液压缸控制液压杆进行伸缩行为,实现控制挤压板与承托板进行共同夹持板材,避免板材在未加工前,出现翘边情况,进而影响后续压铸的行为,可以极大的增加产出能力。

技术特征:

1.一种集装箱顶板成型设备,其特征在于:包括支撑架(1),所述支撑架(1)的顶部通过螺栓安装有两个液压缸(2),两个所述液压缸(2)的底端均通过连接键插接有液压杆(3),两个所述液压杆(3)的底端均延伸贯穿所述支撑架(1),并通过连接键插接有同一个挤压板(4),所述支撑架(1)的内部且位于所述挤压板(4)的底端焊接有承托板(5),所述支撑架(1)的一侧焊接有两个支撑杆(6),两个所述支撑杆(6)之间均通过开设的通孔均匀插接有若干两端套接有滚动轴承的运输辊(7),两个所述支撑杆(6)之间均通过开设的通孔且对应若干所述运输辊(7)插接有若干两端套接有滚动轴承的转轴(8),若干所述转轴(8)的外部均匀通过连接键套接有若干压槽辊(9)。

2.根据权利要求1所述的一种集装箱顶板成型设备,其特征在于:若干所述运输辊(7)的一端延伸贯穿后端所述支撑杆(6),并通过连接键插接有传动齿轮(10)。

3.根据权利要求2所述的一种集装箱顶板成型设备,其特征在于:若干所述传动齿轮(10)之间啮合连接有转向齿轮(11),若干所述转向齿轮(11)的内部均通过插接的转轴安装有对应所述支撑杆(6)。

4.根据权利要求2所述的一种集装箱顶板成型设备,其特征在于:若干所述传动齿轮(10)中一端所述传动齿轮(10)的底部啮合连接有主动齿轮(12)。

5.根据权利要求4所述的一种集装箱顶板成型设备,其特征在于:所述主动齿轮(12)的内部通过连接键插接有驱动轴(13),所述驱动轴(13)的另一端延伸贯穿所述支撑架(1),并通过连接键插接有电机(14)。

6.根据权利要求5所述的一种集装箱顶板成型设备,其特征在于:所述电机(14)的一端通过螺栓安装于所述支撑架(1)。

7.根据权利要求1所述的一种集装箱顶板成型设备,其特征在于:两个所述支撑杆(6)的底部且远离所述支撑架(1)的一端通过焊接安装有平衡腿(15)。

技术总结

本技术涉及压铸成型领域,公开了一种集装箱顶板成型设备,包括支撑架,支撑架的顶部通过螺栓安装有两个液压缸,两个液压缸的底端均通过连接键插接有液压杆,两个液压杆的底端均延伸贯穿支撑架,并通过连接键插接有同一个挤压板,支撑架的内部且位于挤压板的底端焊接有承托板,支撑架的一侧焊接有两个支撑杆,两个支撑杆之间均通过开设的通孔均匀插接有若干两端套接有滚动轴承的运输辊。本技术具有以下优点和效果:通过电机驱动若干运输辊进行旋转,控制板材进行匀速位移,并通过若干压槽辊进行压铸板材,实现压出成型集装箱顶板,有效的提高集装箱顶板的抗腐蚀能力。

技术研发人员:董玉龙,易江霞

受保护的技术使用者:荆州御隆彩钢结构有限公司

技术研发日:20231229

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!