折弯同步脱料机构的制作方法

本技术涉及钣金模具,尤其涉及一种折弯同步脱料机构。

背景技术:

1、折弯冲压模具为用于对工件进行折弯,使工件达到目标造型的模具。以折弯90°为例,考虑到材料的回弹性,一般需要将折弯凹模设计成负角造型,补偿回弹量。目前,此类模具脱料过程常采用脱料块沿着开模方向顶出产品,由于负角设计,会出现产品折弯边卡在折弯凹模的负角中的情况,导致产品无法顺利脱模,且由于脱料块的顶压力,造成产品变形,压印、扭曲等现象,影响生产效率,不良率高,故而有待改进。

技术实现思路

1、基于上述问题,本实用新型的目的在于提供一种折弯同步脱料机构,避免卡料,实现顺畅脱模,提高生产效率和良品率。

2、为达上述目的,本实用新型采用以下技术方案:

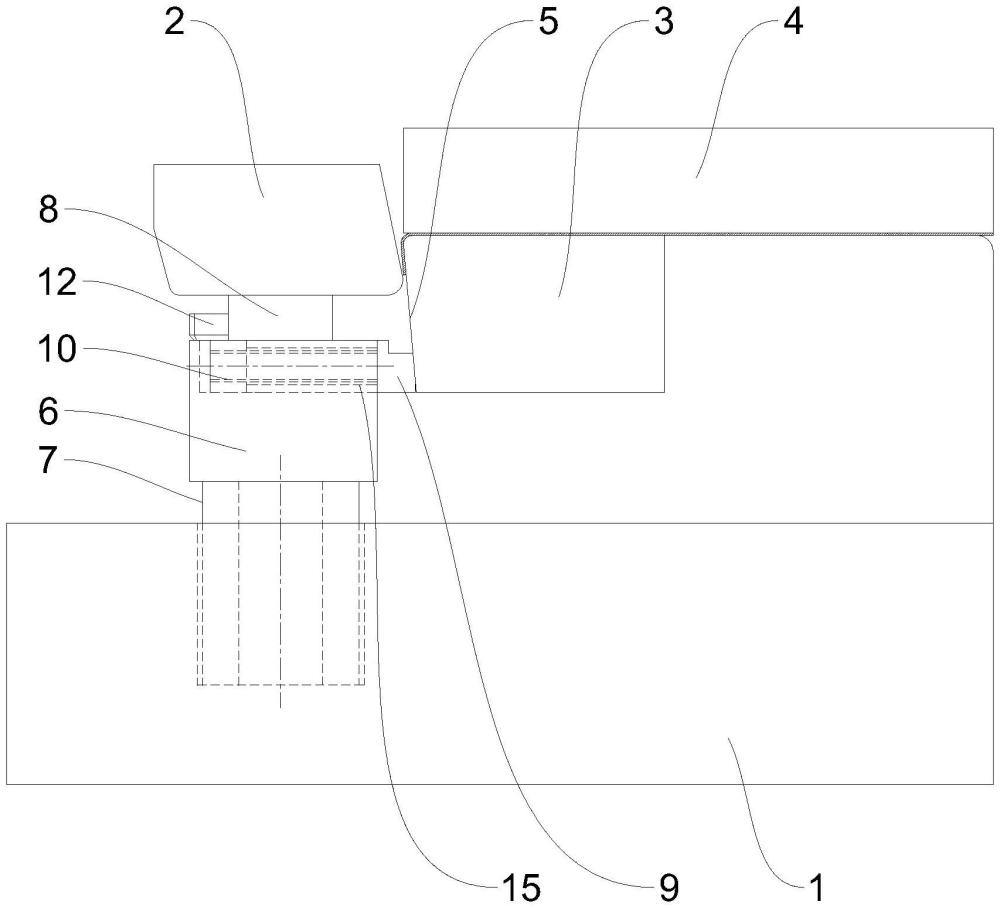

3、一种折弯同步脱料机构,包括上模板和下模板,上模板上设置有折弯凸模,下模板上设置有折弯凹模,折弯凹模的上表面设置有压料板,折弯凸模下压与折弯凹模配合完成折弯动作,折弯凹模的与折弯凸模配合的侧面设置为负角斜面,其中,下模板上且位于折弯凹模的一侧设置有卸料板,卸料板的下表面与下模板之间设置有第一弹簧,折弯凸模上设置有对卸料板的上表面施压的顶杆,使得卸料板随着折弯动作上下移动,卸料板上设置有向折弯凹模伸出的脱料顶块,脱料顶块与卸料板之间设置有第二弹簧,使得脱料顶块的头端与负角斜面保持贴靠。

4、作为一种可选方案,卸料板的上表面开设有侧开口槽,脱料顶块和第二弹簧分别装嵌于侧开口槽中,侧开口槽的上方设置有与脱料顶块的上表面贴靠的盖板。

5、作为一种可选方案,盖板上沿着脱料顶块的移动方向开设有导向孔,脱料顶块上设置有伸入导向孔中的限位销钉。

6、作为一种可选方案,脱料顶块的末端端面上设置有安装孔,第二弹簧的一端抵靠在侧开口槽的侧壁上,另一端穿入安装孔中。

7、作为一种可选方案,脱料顶块的头端端面的斜度设置为与负角斜面的斜度一致。

8、作为一种可选方案,下模板上设置有导套,卸料板上设置有与导套配合的导柱。

9、作为一种可选方案,下模板的下表面上开设有限位槽,限位槽中设置有限距螺钉,限距螺钉伸出下模板并与卸料板连接。

10、综上,与现有技术相比,该折弯同步脱料机构针对折弯凹模负角位置容易卡料、不便脱模的情况,设计了沿开模方向动作的卸料板以及垂直开模方向动作的脱料顶块,使得脱料顶块在顶出产品时,始终和折弯凹模的负角斜面保持贴平状态,从而杜绝产品出现卡料情况,保证顺畅脱模,提高了生产效率和良品率。

技术特征:

1.折弯同步脱料机构,包括上模板和下模板(1),所述上模板上设置有折弯凸模(2),所述下模板(1)上设置有折弯凹模(3),所述折弯凹模(3)的上表面设置有压料板(4),所述折弯凸模(2)下压与所述折弯凹模(3)配合完成折弯动作,所述折弯凹模(3)的与所述折弯凸模(2)配合的侧面设置为负角斜面(5),其特征在于,所述下模板(1)上且位于所述折弯凹模(3)的一侧设置有卸料板(6),所述卸料板(6)的下表面与所述下模板(1)之间设置有第一弹簧(7),所述折弯凸模(2)上设置有对所述卸料板(6)的上表面施压的顶杆(8),使得所述卸料板(6)随着折弯动作上下移动,所述卸料板(6)上设置有向所述折弯凹模(3)伸出的脱料顶块(9),所述脱料顶块(9)与所述卸料板(6)之间设置有第二弹簧(10),使得所述脱料顶块(9)的头端与所述负角斜面(5)保持贴靠。

2.根据权利要求1所述的折弯同步脱料机构,其特征在于,所述卸料板(6)的上表面开设有侧开口槽(11),所述脱料顶块(9)和所述第二弹簧(10)分别装嵌于所述侧开口槽(11)中,所述侧开口槽(11)的上方设置有与所述脱料顶块(9)的上表面贴靠的盖板(12)。

3.根据权利要求2所述的折弯同步脱料机构,其特征在于,所述盖板(12)上沿着所述脱料顶块(9)的移动方向开设有导向孔(13),所述脱料顶块(9)上设置有伸入所述导向孔(13)中的限位销钉(14)。

4.根据权利要求2所述的折弯同步脱料机构,其特征在于,所述脱料顶块(9)的末端端面上设置有安装孔(15),所述第二弹簧(10)的一端抵靠在所述侧开口槽(11)的侧壁上,另一端穿入所述安装孔(15)中。

5.根据权利要求1所述的折弯同步脱料机构,其特征在于,所述脱料顶块(9)的头端端面的斜度设置为与所述负角斜面(5)的斜度一致。

6.根据权利要求1所述的折弯同步脱料机构,其特征在于,所述下模板(1)上设置有导套(16),所述卸料板(6)上设置有与所述导套(16)配合的导柱(17)。

7.根据权利要求1所述的折弯同步脱料机构,其特征在于,所述下模板(1)的下表面上开设有限位槽(18),所述限位槽(18)中设置有限距螺钉(19),所述限距螺钉(19)伸出所述下模板(1)并与所述卸料板(6)连接。

技术总结

本技术涉及钣金模具技术领域,公开一种折弯同步脱料机构,包括上模板和下模板,上模板上设置有折弯凸模,下模板上设置有折弯凹模,折弯凹模的上表面设置有压料板,折弯凸模下压与折弯凹模配合完成折弯动作,折弯凹模的与折弯凸模配合的侧面设置为负角斜面,其中,下模板上且位于折弯凹模的一侧设置有卸料板,卸料板的下表面与下模板之间设置有第一弹簧,折弯凸模上设置有对卸料板的上表面施压的顶杆,使得卸料板随着折弯动作上下移动,卸料板上设置有向折弯凹模伸出的脱料顶块,脱料顶块与卸料板之间设置有第二弹簧,使得脱料顶块的头端与负角斜面保持贴靠。本技术有效杜绝了产品出现卡料情况,保证顺畅脱模,提高了生产效率和良品率。

技术研发人员:崔斌,廖大朋

受保护的技术使用者:江苏尚诚精密模具科技有限公司

技术研发日:20231228

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!