一种应用于机床的精密滑轨机构的制作方法

本技术涉及机床滑轨连接,具体涉及一种应用于机床的精密滑轨机构。

背景技术:

1、机床导轨的功用是起导向及支承作用,它的精度、刚度及结构形式等对机床的加工精度和承载能力有直接影响,为了保证数控机床具有较高的加工精度和较大的承载能力,要求其导轨具有较高的导向精度、足够的刚度、良好的耐磨性、良好的低速运动平稳性,同时应尽量使导轨结构简单,便于制造、调整和维护。

2、在滑轨上通常将调节板直接与导轨相连,用于调节第二载体连接导轨处的间隙,但是调节板在长时间的使用下会发生磨损严重,导致第二载体和导轨之间间隙变大,进而影响机床的加工精度。

技术实现思路

1、本实用新型的目的在于提供一种应用于机床的精密滑轨机构,解决机床滑轨上用于调节间隙的调节板在长时间的使用下会导致其磨损严重,使第二载体和导轨之间间隙变大,进而影响机床的加工精度的问题。

2、为解决上述的技术问题,本实用新型采用以下技术方案:

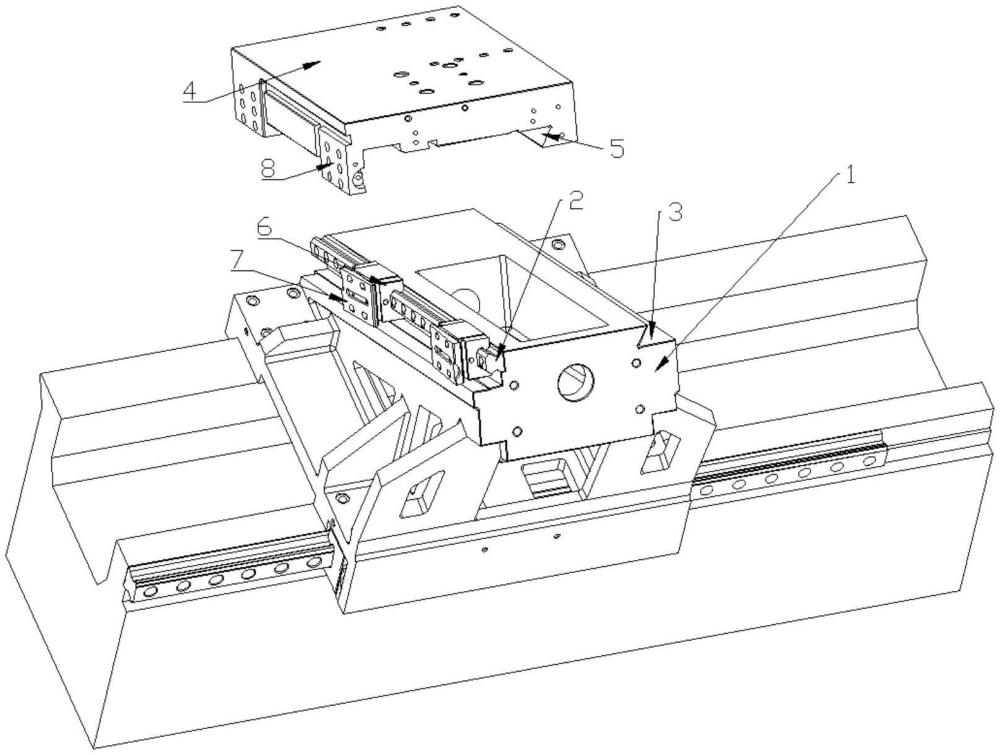

3、一种应用于机床的精密滑轨机构,包括:

4、第一载体,所述第一载体在相对的两侧分别设有直线导轨和连接导轨;

5、第二载体,其下端设有与所述连接导轨相适配的滑槽和与所述直线导轨滑动相连的滑块;以及

6、调节板,设置于所述滑块远离直线导轨的一端且与所述滑块相连,用于调节连接导轨与所述滑槽之间的连接间隙。

7、进一步的技术方案是,所述调节板设有两个,分别对称设置于所述滑块远离直线导轨一侧的两端。

8、更进一步的技术方案是,所述第二载体的下端设有限位板,所述调节板设置于所述限位板和滑块之间。

9、更进一步的技术方案是,所述限位板、调节板和滑块通过固定螺栓相连。

10、更进一步的技术方案是,所述调节板的一侧为平面且与所述滑块相贴合,另一个侧设有斜面,其所述斜面与所述限位板相连。

11、更进一步的技术方案是,沿所述第二载体滑动方向,所述限位板和调节板的两端分别设有第一半孔和第二半孔,所述第一半孔的底部设有螺孔,所述第一半孔和第二半孔组成所述限位孔,所述限位孔内设有限位螺栓。

12、更进一步的技术方案是,所述限位板与所述第二载体为一体成型设置。

13、更进一步的技术方案是,所述连接导轨为燕尾导轨,所述燕尾导轨与所述滑槽滑动相连。

14、更进一步的技术方案是,所述第二载体的下端内凹形成滑槽,所述滑槽的槽口朝向所述直线导轨的一端倾斜形成第一倾斜部,所述第一载体与所述滑槽相连的一端突出形成滑部,所述滑部的一侧设有与所述第一倾斜部相适配的第二倾斜部。

15、与现有技术相比,本实用新型至少具有以下有益效果之一:

16、1、通过将调节板设置于滑块远离直线导轨的一端且与所述滑块相连,避免了将调节板直接与直线导轨或连接导轨相连,延长了调节板的使用寿命。

17、2、通过调节板调节连接导轨和滑槽之间的间隙,使连接导轨和滑槽之间紧密贴合,确保第二载体在第一载体上的滑动稳定性,进而确保机床的加工精度。

18、3、机床的导轨采用直线导轨和连接导轨相结合,且将用于调节间隙的调节板设置在滑块远离直线导轨的一端,便于对直线导轨和连接导轨进行日常维护,也便于对调节板进行调整。

19、4、将调节板设置于滑块远离直线导轨的一端即降低了调节板的磨损又便于人员对连接导轨和滑槽之间滑动精度进行调整。

技术特征:

1.一种应用于机床的精密滑轨机构,其特征在于,包括:

2.根据权利要求1所述的一种应用于机床的精密滑轨机构,其特征在于:所述调节板设有两个,分别对称设置于所述滑块远离直线导轨一侧的两端。

3.根据权利要求1所述的一种应用于机床的精密滑轨机构,其特征在于:所述第二载体的下端设有限位板,所述调节板设置于所述限位板和滑块之间。

4.根据权利要求3所述的一种应用于机床的精密滑轨机构,其特征在于:所述限位板、调节板和滑块通过固定螺栓相连。

5.根据权利要求4所述的一种应用于机床的精密滑轨机构,其特征在于:所述调节板的一侧为平面且与所述滑块相贴合,另一个侧设有斜面,其所述斜面与所述限位板相连。

6.根据权利要求3-5任意一项所述的一种应用于机床的精密滑轨机构,其特征在于:所述限位板与所述第二载体为一体成型设置。

7.根据权利要求1-5任意一项所述的一种应用于机床的精密滑轨机构,其特征在于:所述连接导轨为燕尾导轨,所述燕尾导轨与所述滑槽滑动相连。

8.根据权利要求1-5任意一项所述的一种应用于机床的精密滑轨机构,其特征在于:所述第二载体的下端内凹形成滑槽,所述滑槽的槽口朝向所述直线导轨的一端倾斜形成第一倾斜部,所述第一载体与所述滑槽相连的一端突出形成滑部,所述滑部的一侧设有与所述第一倾斜部相适配的第二倾斜部。

技术总结

本技术涉及机床滑轨连接技术领域,具体涉及一种应用于机床的精密滑轨机构,包括:第一载体,所述第一载体在相对的两侧分别设有直线导轨和连接导轨;第二载体,其下端设有与所述连接导轨相适配的滑槽和与所述直线导轨滑动相连的滑块;以及调节板,设置于所述滑块远离直线导轨的一端且与所述滑块相连,用于调节连接导轨与所述滑槽之间的连接间隙,解决机床滑轨上用于调节间隙的调节板在长时间的使用下会导致其磨损严重,使第二载体和导轨之间间隙变大,进而影响机床的加工精度的问题。

技术研发人员:李福兴,李浩

受保护的技术使用者:大英新代机械制造有限公司

技术研发日:20231229

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!