用于异形钢管拱焊接装置的制作方法

本技术涉及钢管拱焊接领域,尤其是涉及用于异形钢管拱焊接装置。

背景技术:

1、异形钢管拱因体型过大,难于运输,现目前异形钢管拱在无特殊要求下,一般在现场进行分段组装、焊接。在传统工艺中,异形钢管拱的组装、焊接依靠吊车和人工枕木配合,由于吊车与人员配合问题,以及机械设备的控制精度,在焊接过程中造成拱心线偏移,导致接缝位置错位不平顺、线性扭曲,还极容易使拼装的钢结构不满足设计要求,从而反复拼装,人员设备安全难以保证。为此我们提出用于异形钢管拱焊接装置用于解决上述问题。

技术实现思路

1、本实用新型提供了用于异形钢管拱焊接装置,解决异形钢管拱的组装、焊接依靠吊车和人工枕木配合,由于吊车与人员配合问题,以及机械设备的控制精度,在焊接过程中造成拱心线偏移,导致接缝位置错位不平顺、线性扭曲,还极容易使拼装的钢结构不满足设计要求,从而反复拼装,人员设备安全难以保证的问题。

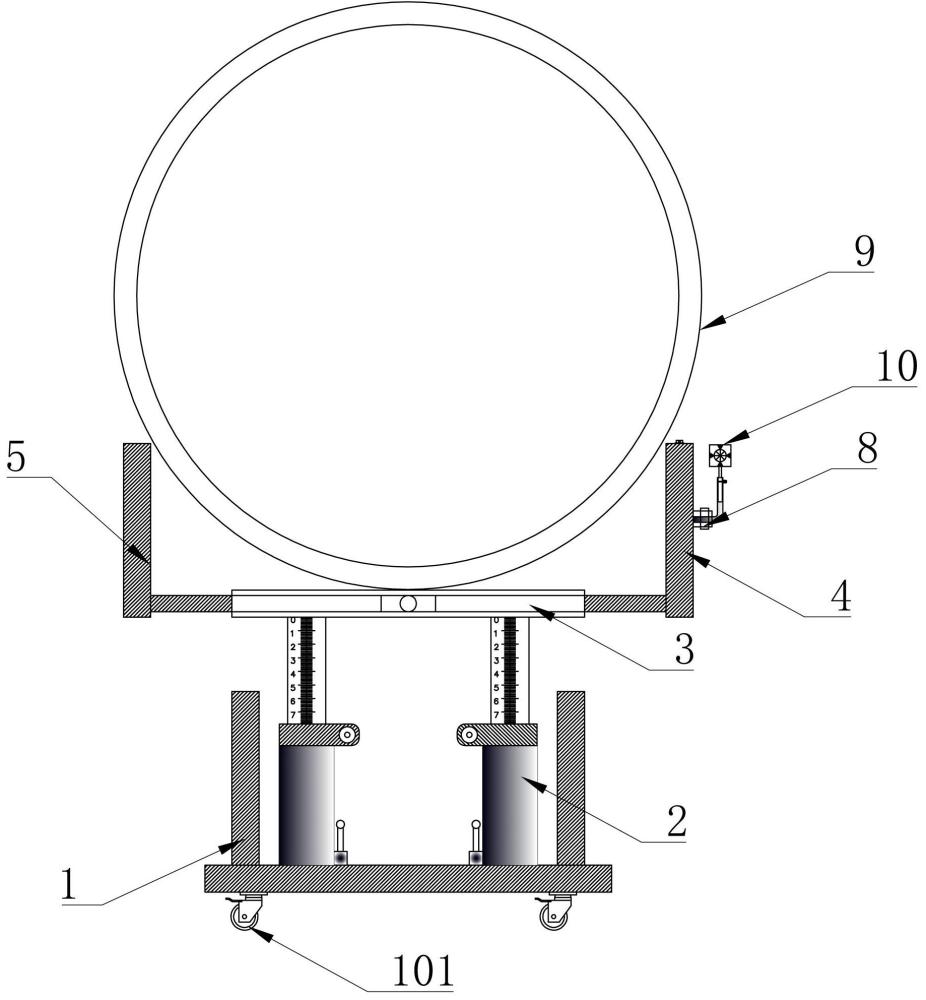

2、为解决上述技术问题,本实用新型所采用的技术方案是:用于异形钢管拱焊接装置,包括支撑车,支撑车上设有升降的支撑台,支撑台两端分别设有滑动的第一限位板和第二限位板,支撑台上设有齿轮,第一限位板包括齿条,第二限位板包括第二齿条,第二齿条和齿条均与齿轮啮合。

3、优选的方案中,支撑车与支撑台之间设有多个液压千斤顶,液压千斤顶包括活塞杆,活塞杆上设有刻度尺。

4、优选的方案中,支撑台上设有通槽和通孔,支撑台上设有摇杆,齿轮安装在摇杆上,摇杆与通孔转动连接。

5、优选的方案中,第一限位板包括侧板和滑板,滑板抵靠在通槽上,滑板横截面为l型结构,齿条安装在滑板上。

6、优选的方案中,第二限位板包括第二滑板和第二侧板,第二滑板抵靠在通槽上,第二齿条安装在第二滑板上。

7、优选的方案中,第一限位板上设有锁紧装置,第一限位板一侧设有连杆,连杆上设有水平仪。

8、优选的方案中,锁紧装置包括锁紧套和锁紧螺母,连杆一端抵靠在锁紧套上,锁紧套上设有锥螺纹。

9、优选的方案中,支撑车底部设有多个活动轮,第一限位板上设有水平仪。

10、本实用新型的有益效果为:把两个异形钢拱分别放置在两个本申请的装置上,转动摇杆,以使齿轮转动,以使第二齿条和齿条移动,以使第一限位板和第二限位板相对开合,以使第一限位板和第二限位板能够夹紧异形钢拱,驱动液压千斤顶,以使支撑台升降,通过水平仪调节多个液压千斤顶,以使支撑台水平,以使两个异形钢拱粗对齐。通过全站仪测量,通过再次驱动摇杆、移动支撑车或者驱动多个液压千斤顶,以实现实时对异形钢拱的轴线进行修正,从而保证了异形钢拱组装、焊接的精度。

11、本装置解决了异形钢拱的组装、焊接依靠吊车和人工枕木配合,由于吊车与人员配合问题,以及机械设备的控制精度,在焊接过程中造成拱心线偏移,导致接缝位置错位不平顺、线性扭曲,还极容易使拼装的钢结构不满足设计要求,从而反复拼装,人员设备安全难以保证的问题,从而保证了异形钢管拱组装、焊接的精度,具有较大的推广价值。

技术特征:

1.用于异形钢管拱焊接装置,其特征是:包括支撑车(1),支撑车(1)上设有升降的支撑台(3),支撑台(3)两端分别设有滑动的第一限位板(4)和第二限位板(5),支撑台(3)上设有齿轮(7),第一限位板(4)包括齿条(402),第二限位板(5)包括第二齿条(502),第二齿条(502)和齿条(402)均与齿轮(7)啮合。

2.根据权利要求1所述用于异形钢管拱焊接装置,其特征是:支撑车(1)与支撑台(3)之间设有多个液压千斤顶(2),液压千斤顶(2)包括活塞杆(203),活塞杆(203)上设有刻度尺(204)。

3.根据权利要求1所述用于异形钢管拱焊接装置,其特征是:支撑台(3)上设有通槽(301)和通孔(302),支撑台(3)上设有摇杆(6),齿轮(7)安装在摇杆(6)上,摇杆(6)与通孔(302)转动连接。

4.根据权利要求1所述用于异形钢管拱焊接装置,其特征是:第一限位板(4)包括侧板(403)和滑板(401),滑板(401)抵靠在通槽(301)上,滑板(401)横截面为l型结构,齿条(402)安装在滑板(401)上。

5.根据权利要求1所述用于异形钢管拱焊接装置,其特征是:第二限位板(5)包括第二滑板(501)和第二侧板(503),第二滑板(501)抵靠在通槽(301)上,第二齿条(502)安装在第二滑板(501)上。

6.根据权利要求1所述用于异形钢管拱焊接装置,其特征是:第一限位板(4)上设有锁紧装置(8),第一限位板(4)一侧设有连杆(11),连杆(11)上设有水平仪(12)。

7.根据权利要求1所述用于异形钢管拱焊接装置,其特征是:锁紧装置(8)包括锁紧套(801)和锁紧螺母(802),连杆(11)一端抵靠在锁紧套(801)上,锁紧套(801)上设有锥螺纹。

8.根据权利要求1所述用于异形钢管拱焊接装置,其特征是:支撑车(1)底部设有多个活动轮(101),第一限位板(4)上设有水平仪(12)。

技术总结

本技术提供用于异形钢管拱焊接装置,包括支撑车,支撑车上设有升降的支撑台,支撑台两端分别设有滑动的第一限位板和第二限位板,支撑台上设有齿轮,第一限位板包括齿条,第二限位板包括第二齿条,第二齿条和齿条均与齿轮啮合。通过全站仪测量,通过再次驱动摇杆、移动支撑车或者驱动多个液压千斤顶,以实现实时对异形钢拱的轴线进行修正,从而保证了异形钢拱组装、焊接的精度。本装置解决了异形钢拱在焊接过程中造成拱心线偏移,导致接缝位置错位不平顺、线性扭曲,还极容易使拼装的钢结构不满足设计要求,从而反复拼装,人员设备安全难以保证的问题,从而保证了异形钢管拱组装、焊接的精度,具有较大的推广价值。

技术研发人员:叶春晓,宋俊江,吕思达,樊长刚,李春堂,覃校声,陶承品,施国龙,杨荣毕,汪洋,杨标,卓浩,钟鑫,谢乐生

受保护的技术使用者:中交二航局(昆明)建设有限公司

技术研发日:20231229

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!