一种多边形中心环工件的焊接定位工装的制作方法

本技术涉及焊接定位工装,具体为一种多边形中心环工件的焊接定位工装。

背景技术:

1、当前在多边形中心环工件的焊接定位中,夹钳和带有30°坡面的垫块配合,在水平面上定位连接平板,再通过夹钳抬高支撑五边折板,以五边折板的一侧边缘贴合在垫块的30°坡顶面上,再进行连接平板与无边折板的焊接固定,组成两块六边折板;而后再径向对接两块六边折板焊接固定;最后在十二变形折板的内圈定位并焊接水平环形板。

2、该工艺的缺陷在于:1、人工定位,配合垫块确定无边折板与连接平板的30°夹角,存在较大误差;2、五边折板体积较大,单独用夹钳夹持难以固定,且存在较大的焊接内应力,导致最后拼装完成的十二变形折板并非正十二变形;3、十二变形折板先环向固定,后定位焊接水平环形板,而一旦十二变形折板之间焊接误差高于某一阈值,则水平环形板便难以以水平姿态内撑在多边形中心环工件内部,导致整体工件报废。

3、因此,如何解决上述问题,实现多边形中心环工件的快速且精准的工装定位,便成为本领域人员亟待解决的技术问题。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足之处,提供一种多边形中心环工件的焊接定位工装,该定位工装以径向拼接五边折板及连接平板的方式解决焊缝内应力问题,并且五边折板、连接平板与水平环形板同步定位焊接,避免因存在焊接公差而导致的水平环形板难以安装的问题。

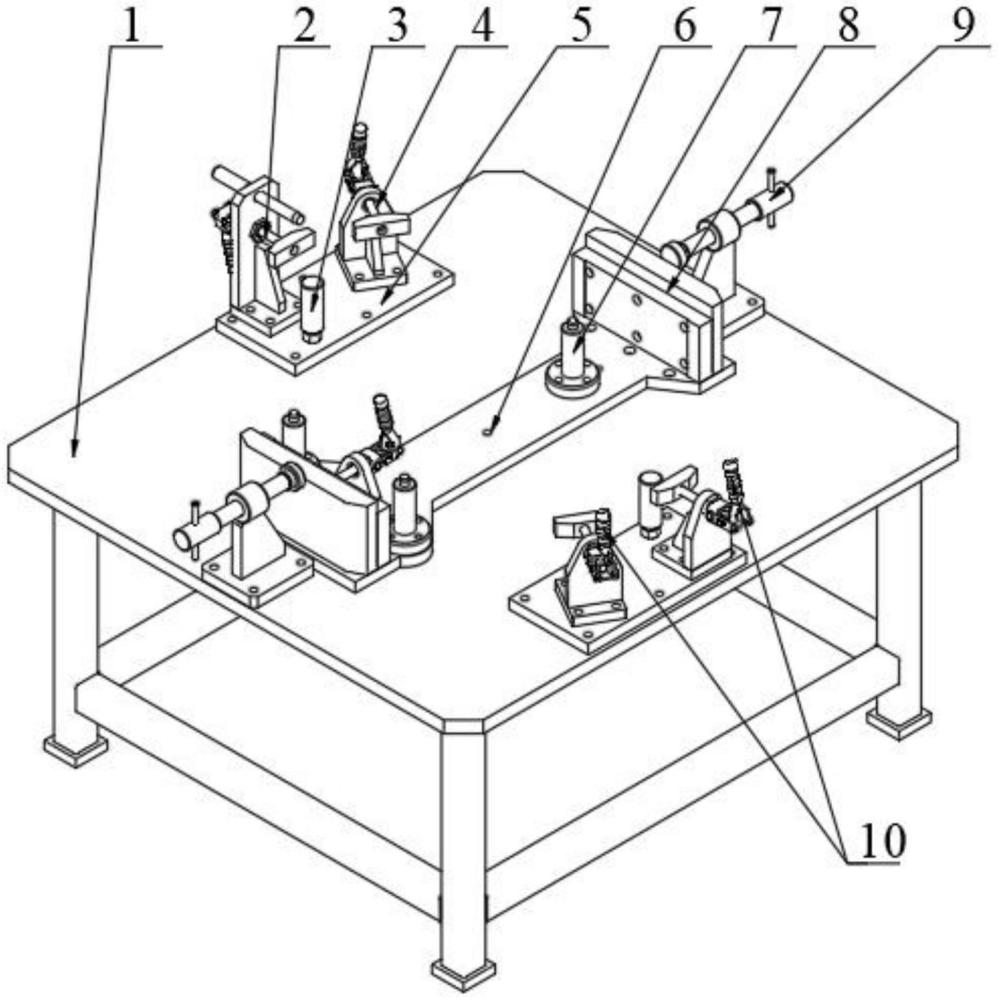

2、一种多边形中心环工件的焊接定位工装,包括工件台,该工件台上定位的多边形中心环工件的径向截面为正十二边形,具体包括两扇轴对称定位在工件台两侧的五边折板,以及周向焊接连接五边折板侧壁的两扇连接平板,还包括径向内撑在多边形中心环工件内部的水平环形板;

3、工件台上以竖直姿态轴对称径向定位拼接定位两扇五边折板及两扇连接平板,其中两扇五边折板与两扇连接平板周向间隔围成多边形中心环工件外周的正十二边形壳体,且工件台上在正十二边形的壳体内部水平支撑水平环形板;

4、工件台的中部固设有x轴向延伸的主夹装组件,该主夹装组件的两端对向顶撑在两扇五边折板的中部折板外壁上,且主夹装组件中部垂向支撑定位水平环形板;

5、工件台的边缘处径向伸缩连接有正顶杆及副顶杆,其中正顶杆的以y轴方向延伸,该正顶杆与主夹装组件的圆心夹角为90°,且正顶杆与副顶杆的圆心夹角为30°。

6、优选的,主夹装组件包括跨中底板,壳抬升板,中部抬升杆及主推杆,其中跨中底板沿x轴方向固设在工件台的顶面中部,该跨中底板的两端抬高支撑并径向伸缩插接主推杆;跨中底板上中心对称固设垂向支撑五边折板的壳抬升板,且跨中底板的中部垂向固设有多根在z轴方向上定位支撑水平环形板的中部抬升杆。

7、优选的,工件台的顶面边缘固设有副底板,该副底板上沿z轴方向抬高支撑并沿y轴方向伸缩插接正顶杆,且副底板上沿z轴方向抬高支撑并与正顶杆呈圆心角30°方向伸缩插接副顶杆。

8、优选的,副底板的顶面上还固设有抬高支撑连接平板的边缘抬升杆。

9、优选的,正顶杆及副顶杆的动力输出端均连接有顶钳。

10、本实用新型的优点和技术效果是:

11、本实用新型的一种多边形中心环工件的焊接定位工装,通过主夹装组件对称并径向拼接两块五边折板,且抵撑在五边折板处于最中间位置的折板上,以保证定位夹装应力在五边折板上的平均分布;通过副顶杆支撑五边折板的最边缘折板,并通过正顶杆径向支撑连接平板,以进行连接平板与无边折板最边缘折板的30°倾角焊接。最后通过中部抬升杆在多边形中心环工件内部水平支撑定位水平环形板,配合边缘抬升杆定位多边形中心环工件外周焊接完成的正十二变形壳体,以进行多边形中心环工件的z轴定位。

技术特征:

1.一种多边形中心环工件的焊接定位工装,包括工件台,该工件台上定位的多边形中心环工件的径向截面为正十二边形,具体包括两扇轴对称定位在工件台两侧的五边折板,以及周向焊接连接五边折板侧壁的两扇连接平板,还包括径向内撑在多边形中心环工件内部的水平环形板;

2.根据权利要求1所述的一种多边形中心环工件的焊接定位工装,其特征在于:所述主夹装组件包括跨中底板,壳抬升板,中部抬升杆及主推杆,其中跨中底板沿x轴方向固设在工件台的顶面中部,该跨中底板的两端抬高支撑并径向伸缩插接主推杆;所述跨中底板上中心对称固设垂向支撑五边折板的壳抬升板,且跨中底板的中部垂向固设有多根在z轴方向上定位支撑水平环形板的中部抬升杆。

3.根据权利要求1所述的一种多边形中心环工件的焊接定位工装,其特征在于:所述工件台的顶面边缘固设有副底板,该副底板上沿z轴方向抬高支撑并沿y轴方向伸缩插接正顶杆,且副底板上沿z轴方向抬高支撑并与正顶杆呈圆心角30°方向伸缩插接副顶杆。

4.根据权利要求3所述的一种多边形中心环工件的焊接定位工装,其特征在于:所述副底板的顶面上还固设有抬高支撑连接平板的边缘抬升杆。

5.根据权利要求3所述的一种多边形中心环工件的焊接定位工装,其特征在于:所述正顶杆及副顶杆的动力输出端均连接有顶钳。

技术总结

本技术公开了一种多边形中心环工件的焊接定位工装,包括工件台,该工件台上定位的多边形中心环工件的径向截面为正十二边形,具体包括两扇轴对称定位在工件台两侧的五边折板,以及周向焊接连接五边折板侧壁的两扇连接平板,还包括径向内撑在多边形中心环工件内部的水平环形板;工件台上以竖直姿态轴对称径向定位拼接定位两扇五边折板及两扇连接平板,且工件台上在正十二边形的壳体内部水平支撑水平环形板;该定位工装以径向拼接五边折板及连接平板的方式解决焊缝内应力问题,并且五边折板、连接平板与水平环形板同步定位焊接,避免因存在焊接公差而导致的水平环形板难以安装的问题。

技术研发人员:梁东坡,王振锋,崔超,崔越,崔文来,崔建涛,崔艳鹏

受保护的技术使用者:天津宝涞精工集团股份有限公司

技术研发日:20231230

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!