用于鼓包铝壳电池的外壳拆解装置的制作方法

本技术涉及锂电池回收,具体涉及用于鼓包铝壳电池的外壳拆解装置。

背景技术:

1、锂电池回收现在主要是将电池破碎筛分得到黑粉,铝壳电池由于外壳是铝,直接破碎会导致黑粉中的铝含量较高,将会提高湿法厂的运营成本。同时铝壳提前拆解可以提高铝的回收价值,直接破碎会导致铝变成铝粒。现有技术主要针对未鼓包的铝壳电池,但现有技术难以对鼓包铝壳电池进行拆解分离铝壳。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种用于鼓包铝壳电池的外壳拆解装置。

2、为实现上述目的,本实用新型采用以下技术方案:

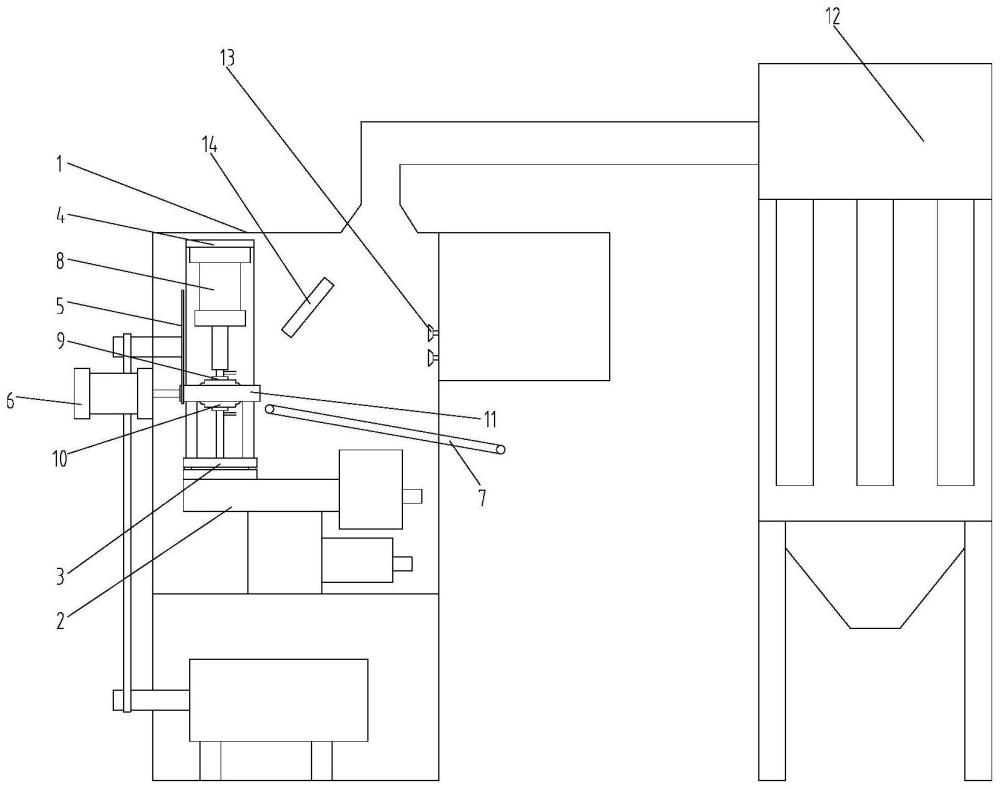

3、用于鼓包铝壳电池的外壳拆解装置,包括机架,所述机架外设有罩体,所述罩体内部设有x-y轴伺服移动台、回转台、c型安装座、锯片机构、推芯机构和卸料台,所述回转台连接于x-y轴伺服移动台上,所述罩体内部形成上下料工位和加工工位,x-y轴伺服移动台带动回转台在上下料工位和加工工位之间来回移动;所述c型安装座连接在回转台上,回转台能够带动c型安装座360度旋转;所述c型安装座的中部具有用于放置铝壳电池的支撑台,c型安装座的顶部连接有沿竖向设置的压料气缸,压料气缸的推杆末端固定有上真空吸盘,所述c型安装座的下部固定有与上真空吸盘相对设置的下真空吸盘,下真空吸盘的上表面与支撑台的上表面齐平;所述锯片机构位于加工工位上,用于切除铝壳电池的外壳;所述推芯机构和卸料台分别置于上下料工位上,推芯机构将去壳后的电芯推至卸料台上。

4、进一步的,所述罩体的顶部通过管路连接至集尘装置。

5、进一步的,所述锯片机构包括圆盘锯和驱动圆盘锯转动的电机。

6、进一步的,所述推芯机构包括推芯气缸,推芯气缸的推杆末端固定有推头。

7、进一步的,所述罩体内部的加工工位上设有喷淋机构和温度监控器,铝壳电池切割过程中,温度监控器测得的温度高于阈值时,温度监控器报警,喷淋机构对铝壳电池喷水进行降温。

8、采用上述的技术方案,本实用新型可自动实现对鼓包铝壳电池的三面切除,铝壳电池切除过程处于完全密闭空间内,铝壳电池切除产生的粉末可由集尘装置收集,提高产品的回收率。具体本实用新型具有以下有益技术效果:

9、1、通过真空吸盘对铝壳电池进行定位,可处理鼓包的铝壳电池;以及通过真空吸盘展开铝壳,可以使电芯完全暴露,让电芯更容易且完整的被推出,解决鼓包铝壳电池回收难和回收效益低的问题(传统设备难以对鼓包的铝壳电池进行处理)。

10、2、成本低的情况下,可实现自动化,降低工人的劳动强度,提高企业经济效益;

11、3、在密闭环境下加工,且具有集尘装置,大大提高回收率,改善车间环境;

12、4、具有温度感应和喷淋装置,提高安全性。

技术特征:

1.用于鼓包铝壳电池的外壳拆解装置,包括机架,其特征在于:所述机架外设有罩体,所述罩体内部设有x-y轴伺服移动台、回转台、c型安装座、锯片机构、推芯机构和卸料台,所述回转台连接于x-y轴伺服移动台上,所述罩体内部形成上下料工位和加工工位,x-y轴伺服移动台带动回转台在上下料工位和加工工位之间来回移动;所述c型安装座连接在回转台上,回转台能够带动c型安装座360度旋转;所述c型安装座的中部具有用于放置铝壳电池的支撑台,c型安装座的顶部连接有沿竖向设置的压料气缸,压料气缸的推杆末端固定有上真空吸盘,所述c型安装座的下部固定有与上真空吸盘相对设置的下真空吸盘,下真空吸盘的上表面与支撑台的上表面齐平;所述锯片机构位于加工工位上,用于切除铝壳电池的外壳;所述推芯机构和卸料台分别置于上下料工位上,推芯机构将去壳后的电芯推至卸料台上。

2.根据权利要求1所述的用于鼓包铝壳电池的外壳拆解装置,其特征在于:所述罩体的顶部通过管路连接至集尘装置。

3.根据权利要求1所述的用于鼓包铝壳电池的外壳拆解装置,其特征在于:所述锯片机构包括圆盘锯和驱动圆盘锯转动的电机。

4.根据权利要求1所述的用于鼓包铝壳电池的外壳拆解装置,其特征在于:所述推芯机构包括推芯气缸,推芯气缸的推杆末端固定有推头。

5.根据权利要求1所述的用于鼓包铝壳电池的外壳拆解装置,其特征在于:所述罩体内部的加工工位上设有喷淋机构和温度监控器,铝壳电池切割过程中,温度监控器测得的温度高于阈值时,温度监控器报警,喷淋机构对铝壳电池喷水进行降温。

技术总结

本技术涉及用于鼓包铝壳电池的外壳拆解装置,包括机架,所述机架外设有罩体,所述罩体内部设有X‑Y轴伺服移动台、回转台、C型安装座、锯片机构、推芯机构和卸料台。本技术可自动实现对鼓包铝壳电池的三面切除,铝壳电池切除过程处于完全密闭空间内,铝壳电池切除产生的粉末可由集尘装置收集,提高产品的回收率。

技术研发人员:邱建航,黄荣明,詹健洪

受保护的技术使用者:福龙马新能源科技发展有限公司

技术研发日:20231229

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!