自动上下料五轴精雕机的制作方法

本技术属于自动化设备,尤其涉及一种自动上下料五轴精雕机。

背景技术:

1、五轴精雕技术是一种对工件进行多方向、多角度精密加工的先进数控加工技术。相比传统的三轴加工,五轴精雕能够更灵活地进行立体雕刻,处理更为复杂的工件。通过五轴运动,可以实现更高精度、更复杂形状的加工,适用于航空航天、模具制造等领域。然而目前的五轴精雕机大部分不能实现自动上下料,需要人工操作。

2、自动上下料技术是自动化加工领域的关键技术之一。通过采用自动上下料系统,可以实现工件的自动装卸,提高生产效率,降低人工干预的需求。这对于长时间运行的五轴精雕机而言,尤为重要,能够实现连续加工,减少停机时间,提高产能。

3、为提高五轴精雕技术的加工效率和自动化水平,自动上下料的五轴精雕机的研发很有必要。

技术实现思路

1、本实用新型实施例提供一种自动上下料五轴精雕机,旨在解决五轴精雕机的自动上下料的问题。

2、本实用新型的技术方案具体如下:

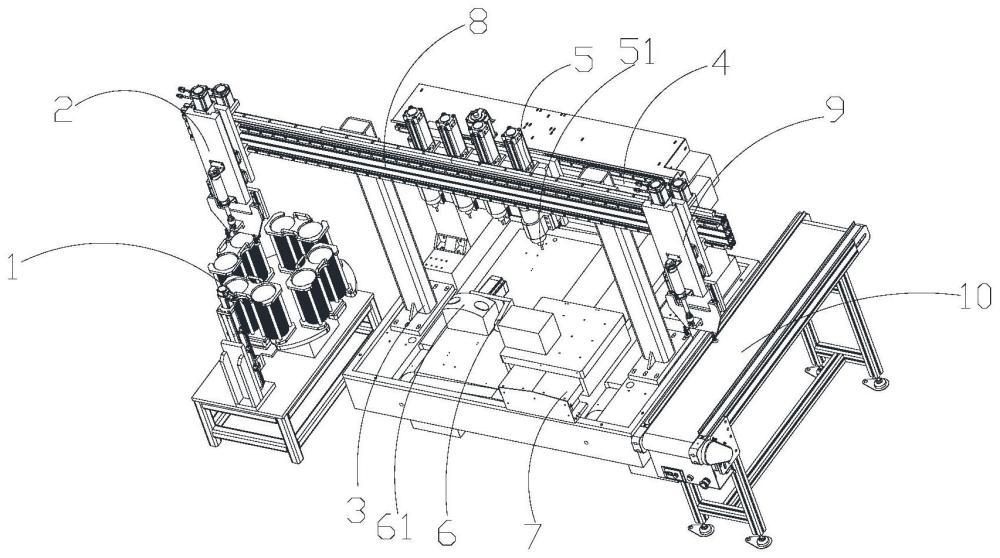

3、一种自动上下料五轴精雕机,包括转盘供料机、上料机械模块、精雕机机架、x轴模组、z轴模组、a/c轴夹具模组、y轴模组、传输导轨、下料机械模块和存料装置;所述a/c轴夹具模组的末端设置有加工台,所述上料机械模块和所述下料机械模块设置于所述传输导轨上,所述上料机械模块在所述转盘供料机和所述加工台之间运行,所述下料机械模块在所述加工台和所述存料装置之间运行;所述x轴模组和所述y轴模组设置于所述精雕机机架上,所述z轴模组设置于所述x轴模组上,所述z轴模组的端部设置有电主轴,所述a/c轴夹具模组设置于所述y轴模组上。

4、本实用新型中的x轴模组、z轴模组、a/c轴夹具模组、y轴模组构成五轴结构,保证产品曲线加工;四条主轴设计减少换刀时间,增加加工效率。

5、进一步的,所述上料机械模块包括机械模块安装板、以及设置于所述机械模块安装板上的横向驱动电机、直齿、纵向驱动电机、u轴丝杆、丝杆螺母、滑行模块、气缸和吸盘;所述横向驱动电机与所述直齿传动连接,所述纵向驱动电机的输出端与所述u轴丝杆连接,所述u轴丝杆与所述丝杆螺母匹配连接,所述丝杆螺母与所述滑行模块固定连接,所述气缸设置于所述滑行模块上,所述气缸与所述吸盘连接,所述吸盘用于吸附物料。

6、进一步的,所述传输导轨上设置有传输滑轨和齿条,所述齿条与所述直齿匹配设置,所述上料机械模块在所述横向驱动电机带动所述直齿作用下沿所述传输导轨横向运动。

7、进一步的,所述下料机械模块与所述上料机械模块机构一致。

8、进一步的,所述精雕机机架还包括精雕机壳体。进一步优选的,所述精雕机壳体上设置有显示平面;所述精雕机壳体上设置有操作板。

9、本实用新型的技术方案与现有技术相比具有以下有益效果:

10、本实用新型的自动上下料五轴精雕机用于对工件物料进行五轴精密雕刻和切削。与传统的数控雕刻机相比,它具有更高的自动化程度,能够在无人值守的情况下完成整个加工过程,包括上下料和五轴运动加工。

技术特征:

1.一种自动上下料五轴精雕机,其特征在于:包括转盘供料机、上料机械模块、精雕机机架、x轴模组、z轴模组、a/c轴夹具模组、y轴模组、传输导轨、下料机械模块和存料装置;所述a/c轴夹具模组的末端设置有加工台,所述上料机械模块和所述下料机械模块设置于所述传输导轨上,所述上料机械模块在所述转盘供料机和所述加工台之间运行,所述下料机械模块在所述加工台和所述存料装置之间运行;所述x轴模组和所述y轴模组设置于所述精雕机机架上,所述z轴模组设置于所述x轴模组上,所述z轴模组的端部设置有电主轴,所述a/c轴夹具模组设置于所述y轴模组上。

2.根据权利要求1所述的自动上下料五轴精雕机,其特征在于:所述上料机械模块包括机械模块安装板、以及设置于所述机械模块安装板上的横向驱动电机、直齿、纵向驱动电机、u轴丝杆、丝杆螺母、滑行模块、气缸和吸盘;所述横向驱动电机与所述直齿传动连接,所述纵向驱动电机的输出端与所述u轴丝杆连接,所述u轴丝杆与所述丝杆螺母匹配连接,所述丝杆螺母与所述滑行模块固定连接,所述气缸设置于所述滑行模块上,所述气缸与所述吸盘连接,所述吸盘用于吸附物料。

3.根据权利要求2所述的自动上下料五轴精雕机,其特征在于:所述传输导轨上设置有传输滑轨和齿条,所述齿条与所述直齿匹配设置,所述上料机械模块在所述横向驱动电机带动所述直齿作用下沿所述传输导轨横向运动。

4.根据权利要求1所述的自动上下料五轴精雕机,其特征在于:所述下料机械模块与所述上料机械模块机构一致。

5.根据权利要求1所述的自动上下料五轴精雕机,其特征在于:所述精雕机机架还包括精雕机壳体。

6.根据权利要求5所述的自动上下料五轴精雕机,其特征在于:所述精雕机壳体上设置有显示平面。

7.根据权利要求5所述的自动上下料五轴精雕机,其特征在于:所述精雕机壳体上设置有操作板。

技术总结

本技术公开了一种自动上下料五轴精雕机,属于自动化设备技术领域。所述自动上下料五轴精雕机包括转盘供料机、上料机械模块、精雕机机架、X轴模组、Z轴模组、A/C轴夹具模组、Y轴模组、传输导轨、下料机械模块和存料装置;所述A/C轴夹具模组的末端设置有加工台,所述上料机械模块和所述下料机械模块设置于所述传输导轨上,所述上料机械模块在所述转盘供料机和所述加工台之间运行,所述下料机械模块在所述加工台和所述存料装置之间运行。所述自动上下料五轴精雕机用于对工件物料进行五轴精密雕刻和切削。与传统的数控雕刻机相比,它具有更高的自动化程度,能够在无人值守的情况下完成整个加工过程,包括上下料和五轴运动加工。

技术研发人员:刘雄,丁昌韬,彭鑫

受保护的技术使用者:深圳市和力泰精密科技有限公司

技术研发日:20231231

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!