用于提供轧机机架的支撑辊和/或工作辊的插入叠片的方法和装置与流程

本发明涉及一种用于提供轧机机架的支撑辊和/或工作辊的插入叠片的方法,在更换轧辊时需要该插入叠片。本发明还涉及一种用于此目的的装置。

背景技术:

1、特别是在更换轧机机架的支撑辊时需要插入叠片,这些插入叠片置于所谓的更换滑座中。这些插入叠片用于补偿下轧辊的轧辊磨损,使得下工作辊的上边缘的水平度受到尽可能小程度的波动。在这种情况下在更换滑座中更换插入叠片。在这种情况下通常借助室内起重机将相应的插入叠片从准备车间逐个运送到支撑辊更换沟道。每个单独的插入叠片在此被分别置入到支撑辊更换滑座中并置中。拆卸时,按相反顺序进行相应步骤。

2、专利文献us 3 782 161 a描述了在更换轧机机架的轧辊时使用的这种方法。在该专利文献中,设有多个板件,这些板件彼此独立地布置并且用于要更换的各个部件。

3、因此,缺点是支撑辊更换持续时间相应较长:需要拆卸相应的插入板并安装新的插入板,这分别需要相应的起重机行程;在这之后才可置入新的支撑辊。

4、在这种情况下,可能需要多达30次起重机运动才能将各个插入叠片运送到轧辊更换沟道(包括起重机的空行程)。每个插入叠片单独移动和固定。此外,每个插入叠片必须在更换滑座中置中。在装配或拆卸时,每个插入叠片借助两个吊环螺钉进行固定。

5、在此另一个问题是,各个插入板牢固地附着在彼此上,因为油在板件之间产生很大的附着力并且使得各个板件的拆卸变得困难。悬挂在起重机处的彼此粘连的板件在运送过程中可能分离并掉落,因此存在事故风险。

技术实现思路

1、本发明的目的是,简化更换轧机机架的轧辊、特别是更换支撑辊时的物流,并减少更换时间。由此应改进轧制过程的经济性。因此应显著减少插入叠片更换时间,其相应地减少支撑辊更换时间。最终应改善员工的安全。

2、本发明对此目的的解决方案是一种用于提供轧机机架的支撑辊和/或工作辊的插入叠片的这种方法,在更换轧辊时需要所述插入叠片,所述方法包括以下步骤:

3、a)在远离轧机机架的第一位置处将至少一个插入叠片、优选地至少三个插入叠片排列在一起形成插入叠片组;

4、b)将第一位置处的插入叠片组放置到载体元件中;

5、c)将载体元件连同插入叠片组从第一位置运送到靠近轧机机架的位置;

6、d)在靠近轧机机架的位置处将插入叠片组从载体元件中取出;

7、e)在更换轧辊时使用插入叠片。

8、上述步骤d)在此可包括以下步骤:将插入叠片组暂存在暂存元件中。

9、在上述步骤e)之前,可将插入叠片组放置到轧辊更换滑座中。

10、上述第一位置尤其是准备车间(其位于距要更换轧辊的轧机机架一定距离处)。

11、所述靠近轧机机架的位置优选地是轧辊更换沟道或紧邻该轧辊更换沟道的位置。

12、执行所述方法尤其用于更换轧机机架的支撑辊。

13、用于提供和/或运送用于轧机机架的支撑辊和/或工作辊的插入叠片的装置(在更换轧辊时需要所述插入叠片)根据本发明包括:载体框架,该载体框架具有与起重机联接的机构;以及连接件,该连接件用于将排列在一起形成插入叠片组的插入叠片与载体框架形状配合连接。

14、所述连接件尤其被构造成螺钉或包括螺钉。特别优选地,两个螺钉尤其斜对角(对角)地布置在载体框架上。

15、此外,在载体框架处可布置置中机构,其构造成使插入叠片组相对于载体框架置中。

16、为了最佳地固定各个插入叠片,这些插入叠片可具有凹部、优选地分别具有两个凹部,该凹部与螺钉的位置对应,在拧入螺钉后,各个插入叠片就因此被固定。

17、所述装置还优选地包括底板,该底板构造有用于接合螺钉的螺纹孔,其中,该底板被构造成承载插入叠片组。

18、如上所述,还存在如下问题,即插入叠片组由于附着(由于油膜)而粘附在其所放置的底部处。为了能够解决这个问题,一种改进方案规定,螺钉的螺纹长度大于底板中的螺纹孔的长度,优选地大1mm至5mm。然后可通过拧紧螺钉使插入叠片组与底座压离并从而克服附着。

19、如所解释的,所提出的方法或所描述的装置尤其用于更换轧制设备的支撑辊更换滑座中的插入叠片组。

20、所述方法或所述装置允许缩短(支撑辊)更换滑座中的插入叠片的更换时间,并因此总体上缩短轧辊(支撑辊)的更换时间。

21、为了使插入叠片形成插入叠片组,将至少一个、优选地至少两个或三个、尤其是最多五个插入叠片排列在一起。然后(通过室内起重机)将该组件作为一个部件进行运送。由此显著减少起重机行程,显著缩短插入叠片(到更换滑座或更换沟道)的“交付时间”。为了使插入叠片组精确置中,设置所述置中机构。通过仅两个螺钉即可实现载体元件和插入叠片组之间可靠且牢固的连接,这在操作方面带来了相应的优势。

22、所述插入叠片组尤其是在准备车间中预先准备的。

23、所述暂存元件(某种程度上是“伪滑座(dummy-schlitten)”)配备有所需的插入叠片组。所述暂存元件优选地具有多个区域,即分别用于驱动侧的和操作侧的已经使用了的插入叠片组的区域以及同样分别用于驱动侧的和操作侧的新调整的插入叠片组的区域。暂存元件中的容纳部被设计成使得插入叠片组被保持在那里并且提升工具(由室内起重机提升的载体元件)可将该插入叠片组从那里移除。暂存元件可通过起重机或借助其他运送设备运送至轧辊更换沟道。

24、暂存元件还可与新调整的插入叠片组一起借助提升工具运送到轧制设备,尽可能靠近更换区域(即运送到(支撑辊)轧辊更换沟道)。

25、然后将(支撑辊)轧辊移出轧机机架并从轧辊更换沟道取出。

26、借助提升工具(起重机)拾取包括预先准备的插入叠片组在内的暂存元件,并将其移动到(支撑辊)轧辊更换滑座的一侧(操作侧)。

27、优选地使用所提到的两个螺钉手动固定插入叠片组。然而,插入叠片组也可借助其他常用的固定装置(例如借助自动锁定装置或借助杠杆)固定在载体元件处。

28、然后,使用载体元件将(旧的)插入叠片组从轧辊更换滑座提升并放置在暂存元件上。解除固定。

29、现在,载体元件移动到相应侧(驱动侧或操作侧)的新的(交付的)插入叠片组的上方,插入叠片组在此如上所述被固定并且现在被定位在更换沟道中现在没被占据的位置处,并通过松开螺钉从载体元件释放。

30、然后对尚未处理的一侧重复此过程。载体元件中的固定或释放以及轧辊更换滑座中的固定也可自动执行。为此可在载体元件上设置相应的装置。

31、通过拧紧螺钉,可在插入叠片组和同一插入叠片组的支座(测力计的盖子)之间产生间隙(约1至5mm),该间隙(通过克服附着)使得更易于释放插入叠片组。

32、与先前已知的过程相比,由此使得插入叠片组的安装更为简单并且显著节省了时间。同时保证了方法的安全性。

技术特征:

1.用于提供轧机机架的支撑辊和/或工作辊的插入叠片(1)的方法,在更换轧辊时需要所述插入叠片,其中,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,权利要求1所述的步骤d)包括以下步骤:将所述插入叠片组(2)暂存在暂存元件(4)中。

3.根据权利要求1或2所述的方法,其特征在于,在权利要求1的步骤e)之前,将所述插入叠片组(2)放置到轧辊更换滑座(5)中。

4.根据权利要求1至3中任一项所述的方法,其特征在于,所述第一位置是准备车间。

5.根据权利要求1至4中任一项所述的方法,其特征在于,所述靠近所述轧机机架的位置是轧辊更换沟道(6)或紧邻所述轧辊更换沟道的位置。

6.根据权利要求1至5中任一项所述的方法,其特征在于,执行所述方法以更换所述轧机机架的支撑辊。

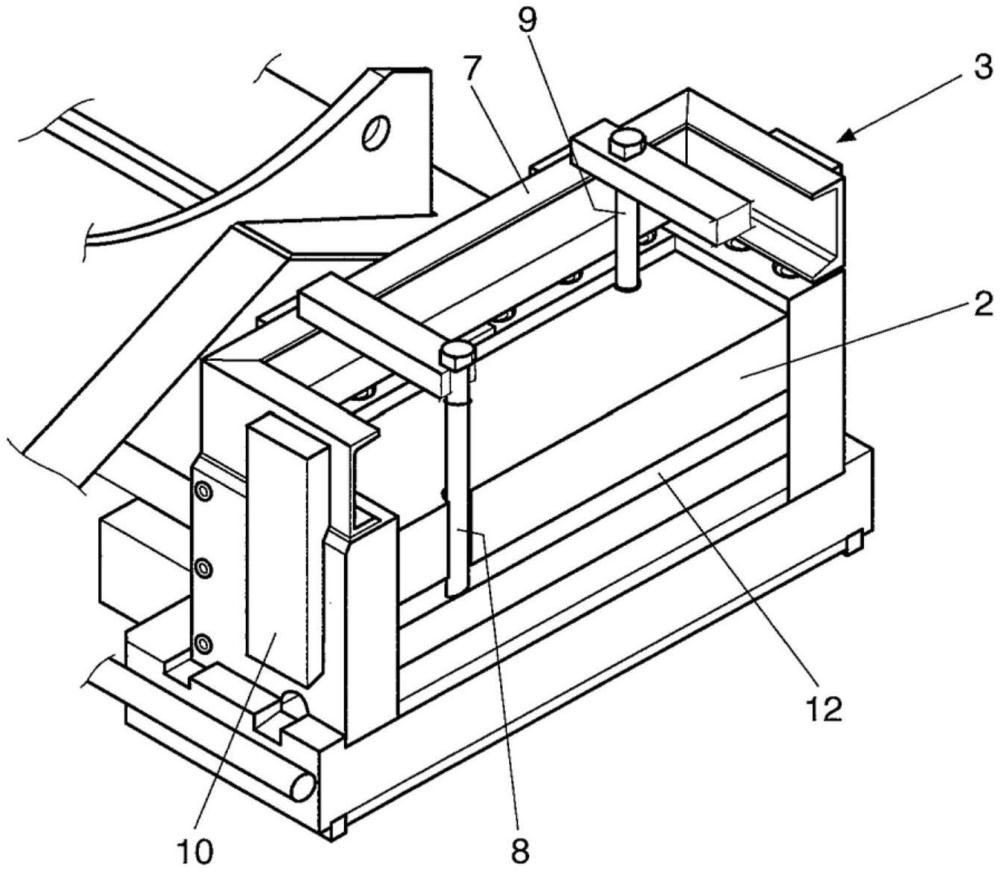

7.用于提供和/或运送用于轧机机架的支撑辊和/或工作辊的插入叠片(1)的装置,在更换轧辊时需要所述插入叠片,其中,所述装置包括:

8.根据权利要求7所述的装置,其特征在于,所述连接件(8、9)是螺钉或包括螺钉。

9.根据权利要求8所述的装置,其特征在于,两个螺钉(8、9)优选斜对角地布置在所述载体框架(7)上。

10.根据权利要求7至9中任一项所述的装置,其特征在于,在所述载体框架(7)上布置有置中机构(10),所述置中机构使所述插入叠片组(2)相对于所述载体框架(7)置中。

11.根据权利要求8至10中任一项所述的装置,其特征在于,在所述插入叠片(1)中构造有凹部(11),优选地分别构造有两个凹部(11),所述凹部与所述螺钉(8、9)的位置对应。

12.根据权利要求8至11中任一项所述的装置,其特征在于,所述装置包括底板(12),所述底板构造有用于接合所述螺钉(8、9)的螺纹孔(13)、其中,所述底板(12)承载所述插入叠片组(2)。

13.根据权利要求12所述的装置,其特征在于,所述螺钉(8、9)的螺纹的长度(lg)大于所述底板(12)中的螺纹孔(13)的长度(lb),优选地大1mm到5mm。

技术总结

本发明涉及一种用于提供轧机机架的支撑辊和/或工作辊的插入叠片(1)的方法,在更换轧辊时需要所述插入叠片。为了简化更换轧机机架的轧辊、特别是更换支撑辊时的物流,并且为了减少更换时间,根据本发明,所述方法包括以下步骤:a)在远离轧机机架的第一位置处将至少一个插入叠片(1)、优选地至少两个或三个插入叠片(1)排列在一起形成插入叠片组(2);b)将第一位置处的插入叠片组(2)放置到载体元件(3)中;c)将载体元件(3)连同插入叠片组(2)从第一位置运送到靠近轧机机架的位置;d)在靠近轧机机架的位置处将插入叠片组(2)从载体元件(3)中取出;e)在更换轧辊时使用插入叠片(1)。本发明还涉及一种用于此目的的装置。

技术研发人员:S·菲舍尔,T·黑克尔,M·瓦格纳

受保护的技术使用者:SMS集团有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!