内螺纹加工装置的制作方法

本发明涉及机械加工领域,尤其涉及一种内螺纹加工装置。

背景技术:

1、某产品零件底座,其中心部位工艺安排钳工工序加工内螺纹m12×1的螺纹,要求内螺纹加工时丝锥不得划伤零件底部退刀槽下面的密封倒角。由于零件底座外形为圆形带3个凸台,装夹找正繁琐,且由于工艺要求加工时丝锥不能划伤零件底部退刀槽下面的密封倒角,所以只能手工加工,攻丝时的反复测量丝锥的加工长度,加工效率低,丝锥损耗严重,该零件严重影响车间整体加工效率及加工质量。

2、针对现有技术中内螺纹加工困难的问题,目前还没有一个有效的解决方法。

技术实现思路

1、为解决上述问题,本发明提供一种内螺纹加工装置,通过将零件进行定位后,在零件底部内孔装入定位座,以阻止丝杆划伤密封槽的倒角,以解决现有技术中零件定位困难,攻丝困难的问题。

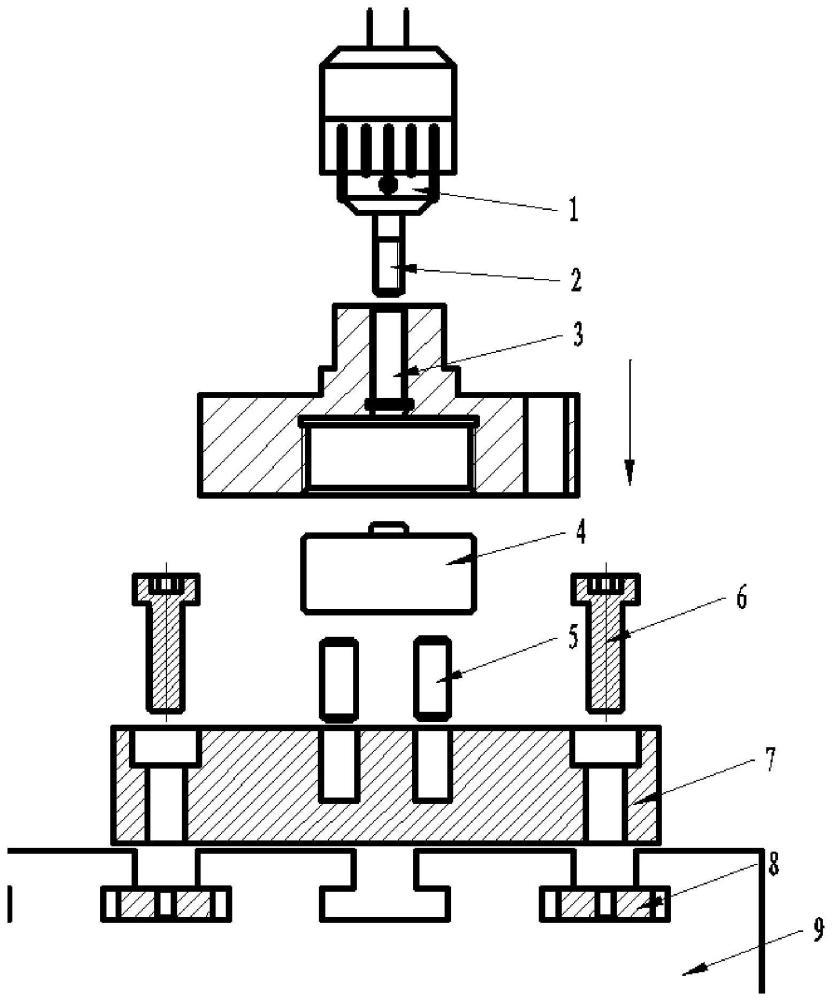

2、为达到上述目的,本发明提供了一种内螺纹加工装置,包括:内螺纹加工装置,其特征在于,包括:紧固连接板,所述紧固连接板中部开设第一连接孔,用于设工作台的安装槽中;基板,所述基板开设有第二连接孔,当所述第二连接孔与所述第一连接孔对应时,通过连接件将所述基板与紧固连接板连接;所述基板开设有多个定位孔,所述多个定位孔根据待加工零件的凸台设置,相邻的两个定位孔装设定位件后共同装卡所述待加工零件的一个凸台;定位座,所述定位座设于所述多个定位孔围成的空间中,顶部设有与所述待加工零件的密封槽适配的凸起部;丝锥,用于加工所述待加工零件的内螺纹。

3、进一步可选的,所述紧固连接板为两个,两个紧固连接板设于工作台不同的安装槽中。

4、进一步可选的,所述基板开设有两个第二连接孔,两个第二连接孔分设于所述基板的靠近相对两侧的位置。

5、进一步可选的,所述第一连接孔与所述第二连接孔均为螺纹孔;所述连接件为紧固螺钉。

6、进一步可选的,所述定位座包括主体部及主体部顶部的凸起部;所述主体部的直径小于所述待加工零件的底部内孔的工艺设定直径最小值;所述主体部的高度小于所述待加工零件的底部内孔的工艺设定直径最小值;所述主体部与所述凸起部的总高度大于所述待加工零件的底部内孔的深度与密封槽深度之和的工艺设定最大值。

7、进一步可选的,所述主体部的顶面及底面的平行度小于0.01mm。

8、进一步可选的,所述定位件为销钉,当销钉装入所述定位孔时,顶部突出所述基板。

9、进一步可选的,所述销钉的直径尺寸与所述待加工零件的凸台处的直径一致。

10、进一步可选的,所述定位孔设有六个,每两个定位孔为一组与所述待加工零件的每个其中一个凸台对应开设。

11、进一步可选的,所述丝锥固定于车床钻夹头上,从所述待加工零件的顶部进行加工。

12、上述技术方案具有如下有益效果:通过紧固连接板与基板的可拆卸连接,并在基板上装入定位件,完成对零件的装夹定位;通过中部的定位座装入待加工零件底部内孔中,避免丝锥加工时损伤密封倒角,摒弃了人工加工的不足,提高了零件加工的效率及成型质量。

技术特征:

1.一种内螺纹加工装置,其特征在于,包括:

2.根据权利要求1所述的内螺纹加工装置,其特征在于:

3.根据权利要求2所述的内螺纹加工装置,其特征在于:

4.根据权利要求3所述的内螺纹加工装置,其特征在于:

5.根据权利要求1所述的内螺纹加工装置,其特征在于:

6.根据权利要求5所述的内螺纹加工装置,其特征在于:

7.根据权利要求1所述的内螺纹加工装置,其特征在于:

8.根据权利要求7所述的内螺纹加工装置,其特征在于:

9.根据权利要求1所述的内螺纹加工装置,其特征在于:

10.根据权利要求1所述的内螺纹加工装置,其特征在于:

技术总结

本发明实施例公开了一种内螺纹加工装置,包括:紧固连接板,紧固连接板中部开设第一连接孔,用于设工作台的安装槽中;基板,基板开设有第二连接孔,当第二连接孔与第一连接孔对应时,通过连接件将基板与紧固连接板连接;基板开设有多个定位孔,多个定位孔根据待加工零件的凸台设置,相邻的两个定位孔装设定位件后共同装卡待加工零件的一个凸台;定位座,定位座设于多个定位孔围成的空间中,顶部设有与待加工零件的密封槽适配的凸起部;丝锥,用于加工待加工零件的内螺纹。提高了零件的加工效率及成型质量。

技术研发人员:梁晋宝,李伟,赵玉梅,邵震,郑帅,李晓明,陈伟,姚珺,谭飞虎

受保护的技术使用者:中国船舶集团汾西重工有限责任公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!