一种断刀检测方法及系统与流程

本发明涉及加工设备,特别涉及一种断刀检测方法及系统。

背景技术:

1、随着数控加工技术的发展,各类数控加工机床的自动化程度越来越高。数控加工离不开各类刀具,例如现有的数控钻孔机和数控成型机,通常配置有多把规格不同的刀具,以实现不同孔径、不同切割要求的加工。然而,刀具作为磨损件,会随着加工进程而发生磨损,进而会影响加工品质,甚至在加工过程中会出现断刀异常,因此为保证加工质量及生产安全,必须对刀具的使用状态进行有效监控。

2、现有常规的断刀检测方法主要包括图像视觉法、电流电压法、光纤法、粉尘法等:图像视觉法是通过采集刀具的图像,通过对采集的图像进行分析来判断刀具是否可以正常使用;电流电压法是通过采集刀具在工作时的电流或电压,与预设的电流阈值或电压阈值进行对比来判断刀具是否可以正常使用;光纤法是通过光纤传感器检测刀具特定位置处是否存在遮挡来判断刀具是否断刀;粉尘法是通过监测刀具加工过程中产生的粉尘量来判断刀具是否发生断刀。然而,上述方法均存在技术上的不足:图像视觉法不仅需要高精度的图像采集设备,还会涉及大量的图像处理运算,这便导致图像视觉法的实现成本高昂,且计算量大、实时性差;电流电压法需对刀具产生电回路才可以进行判断,且在实际加工中受各类噪声的影响较大,精准度较差;光纤法容易受加工过程中产生的粉尘影响而造成误判,精准度差;现有的粉尘法受使用刀具的规格及加工进程影响也存在误测的状况。

3、因此,如何提供一种成本低廉、实时性好,且检测准确度高的断刀检测方法是目前亟需解决的问题。

技术实现思路

1、本发明的目的在于提供一种断刀检测方法及系统,以解决如何提供一种成本低廉、实时性好,且检测准确度高的断刀检测方法的问题。

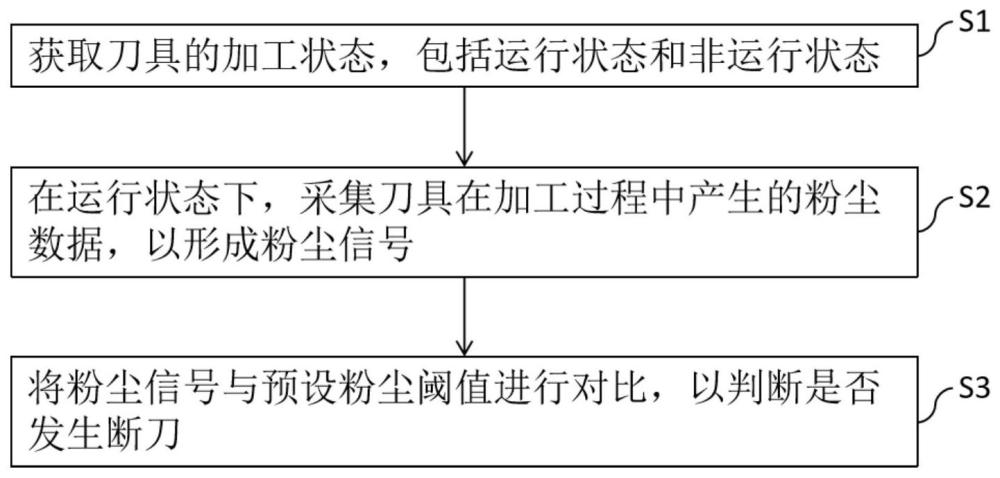

2、为解决上述技术问题,本发明提供一种断刀检测方法,包括:

3、获取刀具的加工状态,所述加工状态包括运行状态和非运行状态;

4、在运行状态下,采集刀具在加工过程中产生的粉尘数据,以形成粉尘信号;

5、将所述粉尘信号与预设粉尘阈值进行对比,以判断是否发生断刀。

6、可选的,在所述的断刀检测方法中,所述在运行状态下,采集刀具在加工过程中产生的粉尘数据,以形成粉尘信号的方法包括:

7、获得粉尘数据;

8、将所述粉尘数据按时间先后顺序排序,以形成初始粉尘信号;

9、对所述初始粉尘信号进行滤波形成粉尘信号。

10、可选的,在所述的断刀检测方法中,所述对所述初始粉尘信号进行滤波形成粉尘信号的方法包括:

11、设置滤波阈值;

12、按时间先后顺序依次判断所述初始粉尘信号中的粉尘数据是否大于所述滤波阈值,若所述粉尘数据大于所述滤波阈值,则将当前所述粉尘数据替换为第一数据,否则替换为第二数据,其中,第一数据大于第二数据;

13、将所述第一数据和所述第二数据按时间先后顺序排序,以形成粉尘信号。

14、可选的,在所述的断刀检测方法中,所述设置滤波阈值的方法包括:

15、获取所述粉尘数据中的最大粉尘值和最小粉尘值;

16、求取所述最大粉尘值和所述最小粉尘值的粉尘平均值,并将所述粉尘平均值作为所述滤波阈值。

17、可选的,在所述的断刀检测方法中,在将所述粉尘信号与预设粉尘阈值进行对比之前,所述断刀检测方法还包括:

18、判断所述刀具是否为新刀,若是,则进行预设粉尘阈值的标定,否则检测所述刀具是否断刀。

19、可选的,在所述的断刀检测方法中,所述判断所述刀具是否为新刀的方法包括:

20、获取刀具在当前时刻前的预设时间间隔内的加工状态;

21、若在所述预设时间间隔内,存在非运行状态和运行状态,则判断刀具为新刀,否则为旧刀。

22、可选的,在所述的断刀检测方法中,所述进行预设粉尘阈值的标定的方法包括:

23、设置标定阈值;

24、按时间先后顺序依次判断所述粉尘信号中的所述粉尘数据是否大于所述标定阈值,若所述粉尘数据大于所述标定阈值,则将当前所述粉尘数据标记为一类数据,否则标记为二类数据;

25、统计标记为所述一类数据的所述粉尘数据的数量,并计算其占所述粉尘数据的总数量的占比,以得到有效占比;

26、若有效占比大于预设占比阈值,则选取标记为所述一类数据的所述粉尘数据中的最小值作为预设粉尘阈值,否则检测所述刀具是否断刀。

27、可选的,在所述的断刀检测方法中,若有效占比不大于预设占比阈值,且检测所述刀具未断刀时,所述进行预设粉尘阈值的标定的方法还包括:选取选取所有所述粉尘数据中的最小值作为预设粉尘阈值。

28、为解决上述技术问题,本发明还提供一种断刀检测系统,用于进行如上任一项所述的断刀检测方法,所述断刀检测系统包括:

29、信息采集模块,用于获取刀具的加工状态并采集刀具在加工过程中产生的粉尘数据;

30、断刀判断模块,用于根据所述刀具的加工状态和所述粉尘数据判断是否发生断刀。

31、可选的,在所述的断刀检测系统中,所述断刀检测系统还包括:刀具检测模块,用于对所述刀具进行光学检测以确认是否断刀。

32、可选的,在所述的断刀检测系统中,所述断刀判断模块包括:

33、滤波单元,用于对所述粉尘数据进行滤波处理以得到粉尘信号;

34、对比单元,用于将所述粉尘信号与预设粉尘阈值进行对比,以判断是否发生断刀;

35、阈值标定单元,用于对所述预设粉尘阈值进行标定;

36、输出单元,用于输出所述对比单元的判断结果。

37、本发明提供的断刀检测方法及系统,包括:获取刀具的加工状态,所述加工状态包括运行状态和非运行状态;在运行状态下,采集刀具在加工过程中产生的粉尘数据,以形成粉尘信号;将所述粉尘信号与预设粉尘阈值进行对比,以判断是否发生断刀。通过区分刀具的加工状态,以及将粉尘信号与预设粉尘阈值进行对比,可以避免因刀具处于非运行状态时,由于环境中存在的粉尘而造成对刀具断刀的误判,在保证对刀具是否断刀实时进行监控的同时,提高了断刀检测的准确度,解决了如何提供一种成本低廉、实时性好,且检测准确度高的断刀检测方法的问题。

技术特征:

1.一种断刀检测方法,其特征在于,包括:

2.根据权利要求1所述的断刀检测方法,其特征在于,所述在运行状态下,采集刀具在加工过程中产生的粉尘数据,以形成粉尘信号的方法包括:

3.根据权利要求2所述的断刀检测方法,其特征在于,所述对所述初始粉尘信号进行滤波形成粉尘信号的方法包括:

4.根据权利要求3所述的断刀检测方法,其特征在于,所述设置滤波阈值的方法包括:

5.根据权利要求1所述的断刀检测方法,其特征在于,在将所述粉尘信号与预设粉尘阈值进行对比之前,所述断刀检测方法还包括:

6.根据权利要求5所述的断刀检测方法,其特征在于,所述进行预设粉尘阈值的标定的方法包括:

7.根据权利要求6所述的断刀检测方法,其特征在于,若有效占比不大于预设占比阈值,且检测所述刀具未断刀时,所述进行预设粉尘阈值的标定的方法还包括:选取所有所述粉尘数据中的最小值作为预设粉尘阈值。

8.一种断刀检测系统,用于进行如权利要求1~7任一项所述的断刀检测方法,其特征在于,所述断刀检测系统包括:

9.根据权利要求8所述的断刀检测系统,其特征在于,所述断刀检测系统还包括:刀具检测模块,用于对所述刀具进行光学检测以确认是否断刀。

10.根据权利要求8所述的断刀检测系统,其特征在于,所述断刀判断模块包括:

技术总结

本发明提供一种断刀检测方法及系统,包括:获取刀具的加工状态,所述加工状态包括运行状态和非运行状态;在运行状态下,采集刀具在加工过程中产生的粉尘数据,以形成粉尘信号;将所述粉尘信号与预设粉尘阈值进行对比,以判断是否发生断刀。通过区分刀具的加工状态,以及将粉尘信号与预设粉尘阈值进行对比,可以避免因刀具处于非运行状态时,由于环境中存在的粉尘而造成对刀具断刀的误判,在保证对刀具是否断刀实时进行监控的同时,提高了断刀检测的准确度,解决了如何提供一种成本低廉、实时性好,且检测准确度高的断刀检测方法的问题。

技术研发人员:夏凡,庞士君

受保护的技术使用者:苏州维嘉科技股份有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!