一种风电单桩吊耳焊接装置的制作方法

本发明涉及塔筒埋弧焊接装置,具体为一种风电单桩吊耳焊接装置。

背景技术:

1、现有技术中公开号为“cn106624293b”的一种组合式埋弧焊装置,包括埋弧焊机、双向调节机架和用于承托大口径钢管的滚轮架,所述双向调节机架包括机座、立柱和摇臂,摇臂沿水平向设置,其端部与立柱滑动、转动连接并通过锁紧螺栓定位,埋弧焊机通过支座板安装在摇臂上,支座板与摇臂滑动连接并通过锁紧螺栓定位;所述埋弧焊机包括通过焊机横梁安装在支座板上的焊机控制箱、埋弧焊机头和焊丝盘,并通过导线与外部的埋弧焊机主机电连接,对大口径钢管实施对接焊的方法包括组装组合式埋弧焊装置、吊装大口径钢管和焊接,该埋弧焊装置安装、拆卸和搬运方便,结构合理,适应性强:可适用于直径规格从500mm到2000mm的钢管的对接焊,法操作简便、易于推广,质量可靠。

2、上述装置虽然实现了在大口径钢管表面的埋弧焊接操作,但是上述该组合式埋弧焊装置在使用过程中仍然存在较为明显的缺陷:上述装置在焊接的同时对大口径钢管的角度进行调节,使得焊缝位置始终处于顶端的近似平面位置,在该区域进行埋弧焊接,颗粒焊机不易滑落,从而能够有效将焊缝区域进行埋覆,但是当需要在大口径钢管上安装吊耳时,吊耳的焊接操作需要整个焊接过程连续且钢管的位置保持不动,此时由于大口径钢管两端弧形坡度的影响,颗粒焊机难以附着在其上,导致该区域的焊接无法采用埋弧焊方式,该种问题一直困扰着吊耳焊接操作过程,只能被迫采用氩弧焊进行替代。

技术实现思路

1、本发明的目的在于提供一种风电单桩吊耳焊接装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种风电单桩吊耳焊接装置,包括:

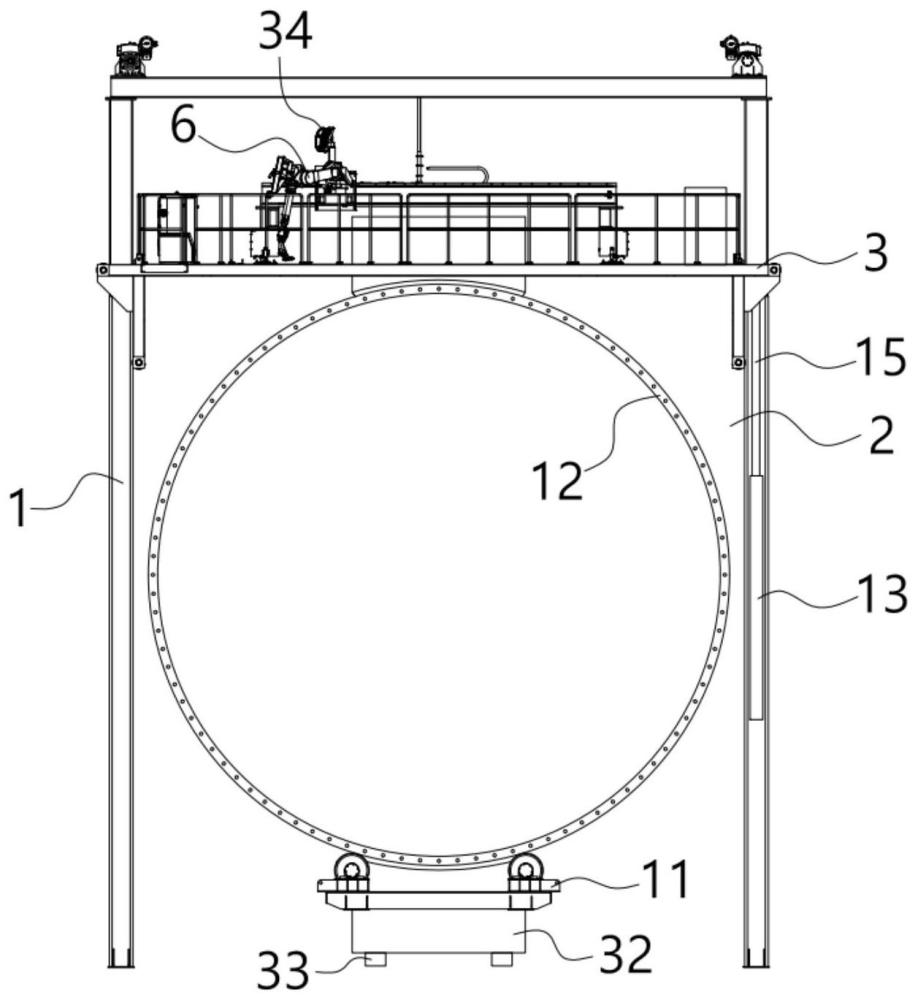

4、龙门架,所述龙门架两侧架体中部形成塔筒活动通道,所述龙门架上升降式设置有设备安装平台,所述设备安装平台上安装有焊接装置,所述龙门架及设备安装平台中部均开设有工件吊入孔,通过所述工件吊入孔将吊耳送入焊接区域;

5、焊接装置,所述焊接装置为自动化焊接机械臂,所述自动化焊接机械臂末端安装有埋弧焊接头,所述自动化焊接机械臂平移滑动式安装在x轴滑动横梁上,所述x轴滑动横梁两端通过平移滑块与y轴平移导轨配合;

6、滚轮架,所述滚轮架设置于塔筒活动通道下方,通过所述滚轮架将塔筒进行托举,以及,

7、埋弧装置,所述埋弧装置包括环形配合围挡,所述环形配合围挡在焊接水平状态下与吊耳同轴设置,所述吊耳与环形配合围挡之间相离形成供埋弧焊接头插入的焊接操作空间,所述环形配合围挡与翻转活动臂固定连接,所述翻转活动臂远离环形配合围挡一端与翻转轴固定连接,所述翻转轴活动安装在设备安装平台底部,所述翻转轴在翻转驱动装置的驱动下进行90°翻转运动,所述环形配合围挡上环形阵列式开设有若干伸缩孔,若干所述伸缩孔内伸缩式插设有围合气囊杆,所述围合气囊杆抵靠在塔筒一侧的外部套设有围合气囊,若干所述围合气囊杆内均开设有与围合气囊连通的气体进出孔,若干所述气体进出孔通过泵气管道与设备安装平台上安装的进出气泵机连通,进出气泵机工作使得围合气囊膨胀或收缩,若干所述围合气囊在膨胀过程中相互挤压与吊耳围合形成环形气囊隔间,通过在所述环形气囊隔间内均匀铺设颗粒熔剂,使得自动化焊接机械臂的埋弧焊接头在焊接过程中处于颗粒熔剂层内,进而实现在弧形工件表面的埋弧焊接操作。

8、优选的,在环形配合围挡处于焊接水平状态时,所述塔筒宽度延长方向两侧的若干围合气囊位于环形气囊隔间一侧开设有颗粒熔剂释放口,所述颗粒熔剂释放口与围合气囊杆内开设的颗粒释放通道连通,若干所述颗粒释放通道通过释放管道与颗粒泵注机连通,所述颗粒泵注机与颗粒熔剂收集舱连通,通过所述颗粒泵注机将颗粒熔剂通过颗粒熔剂释放口向环形气囊隔间进行释放,在所述颗粒熔剂释放口将颗粒熔剂向环形气囊隔间释放过程中,塔筒在滚轮架的动力驱动下向两侧往复绕轴旋转将颗粒熔剂向两侧进行分散,直至铺满整个环形气囊隔间,从而保证焊缝位置处于颗粒熔剂层内部。

9、优选的,在环形配合围挡处于焊接水平状态时,位于塔筒长度延长方向两侧的若干所述围合气囊上还开设有颗粒熔剂收集槽,所述颗粒熔剂收集槽朝向环形气囊隔间一侧,环形气囊隔间内平铺的颗粒熔剂在塔筒向两侧往复绕轴旋转过程中滑落,最终进入颗粒熔剂收集槽内,所述颗粒熔剂收集槽内的围合气囊杆底部还开设有负压吸附口,所述负压吸附口与围合气囊杆内开设的颗粒回收道连通,若干所述围合气囊杆的颗粒回收道通过回收管道与负压泵机连通,所述负压泵机将颗粒熔剂回收至颗粒熔剂收集舱内。

10、优选的,所述环形配合围挡的数量为三个,三个所述环形配合围挡在焊接水平状态下轴心重合式设置。

11、优选的,所述滚轮架底部还固定安装在位移滑块上,所述位移滑块与平移滑轨配合。

12、优选的,所述自动化焊接机械臂上还安装有供丝转盘,所述供丝转盘向埋弧焊接头持续推送焊丝,所述设备安装平台上还安装有盘丝座,所述盘丝座上的焊丝通过供丝架缠绕在供丝转盘上。

13、优选的,所述设备安装平台上还安装有设备控制装置。

14、优选的,驱动若干所述围合气囊杆伸缩的装置为气动伸缩缸,若干所述气动伸缩缸与围合气囊杆数量一致且一一对应,若干所述气动伸缩缸均通过管道与气动伸缩主缸连通,通过所述气动伸缩主缸的伸缩带动若干气动伸缩缸伸缩运动。

15、与现有技术相比,本发明的有益效果是:

16、本发明通过在焊缝周围形成环形气囊隔间,并在该环形气囊隔间内均匀铺设颗粒熔剂,从而解决了塔筒弧形坡道表面颗粒熔剂无法附着的问题,使得吊耳焊接也能采用埋弧焊的焊接形式,减少了焊接过程中产生的飞溅和火花,并降低了焊接变形的可能性,提高了焊接质量。

技术特征:

1.一种风电单桩吊耳焊接装置,其特征在于,包括:

2.根据权利要求1所述的一种风电单桩吊耳焊接装置,其特征在于:在环形配合围挡处于焊接水平状态时,所述塔筒宽度延长方向两侧的若干围合气囊位于环形气囊隔间一侧开设有颗粒熔剂释放口,所述颗粒熔剂释放口与围合气囊杆内开设的颗粒释放通道连通,若干所述颗粒释放通道通过释放管道与颗粒泵注机连通,所述颗粒泵注机与颗粒熔剂收集舱连通,通过所述颗粒泵注机将颗粒熔剂通过颗粒熔剂释放口向环形气囊隔间进行释放,在所述颗粒熔剂释放口将颗粒熔剂向环形气囊隔间释放过程中,塔筒在滚轮架的动力驱动下向两侧往复绕轴旋转将颗粒熔剂向两侧进行分散,直至铺满整个环形气囊隔间,从而保证焊缝位置处于颗粒熔剂层内部。

3.根据权利要求2所述的一种风电单桩吊耳焊接装置,其特征在于:在环形配合围挡处于焊接水平状态时,位于塔筒长度延长方向两侧的若干所述围合气囊上还开设有颗粒熔剂收集槽,所述颗粒熔剂收集槽朝向环形气囊隔间一侧,环形气囊隔间内平铺的颗粒熔剂在塔筒向两侧往复绕轴旋转过程中滑落,最终进入颗粒熔剂收集槽内,所述颗粒熔剂收集槽内的围合气囊杆底部还开设有负压吸附口,所述负压吸附口与围合气囊杆内开设的颗粒回收道连通,若干所述围合气囊杆的颗粒回收道通过回收管道与负压泵机连通,所述负压泵机将颗粒熔剂回收至颗粒熔剂收集舱内。

4.根据权利要求2或3所述的一种风电单桩吊耳焊接装置,其特征在于:所述环形配合围挡的数量为三个,三个所述环形配合围挡在焊接水平状态下轴心重合式设置。

5.根据权利要求4所述的一种风电单桩吊耳焊接装置,其特征在于:所述滚轮架底部还固定安装在位移滑块上,所述位移滑块与平移滑轨配合。

6.根据权利要求5所述的一种风电单桩吊耳焊接装置,其特征在于:所述自动化焊接机械臂上还安装有供丝转盘,所述供丝转盘向埋弧焊接头持续推送焊丝,所述设备安装平台上还安装有盘丝座,所述盘丝座上的焊丝通过供丝架缠绕在供丝转盘上。

7.根据权利要求6所述的一种风电单桩吊耳焊接装置,其特征在于:所述设备安装平台上还安装有设备控制装置。

8.根据权利要求6所述的一种风电单桩吊耳焊接装置,其特征在于:驱动若干所述围合气囊杆伸缩的装置为气动伸缩缸,若干所述气动伸缩缸与围合气囊杆数量一致且一一对应,若干所述气动伸缩缸均通过管道与气动伸缩主缸连通,通过所述气动伸缩主缸的伸缩带动若干气动伸缩缸伸缩运动。

技术总结

本发明提供一种风电单桩吊耳焊接装置,包括:龙门架,所述龙门架两侧架体中部形成塔筒活动通道,所述龙门架上升降式设置有设备安装平台,通过所述工件吊入孔将吊耳送入焊接区域;焊接装置,所述焊接装置为自动化焊接机械臂,若干所述伸缩孔内伸缩式插设有围合气囊杆,若干所述围合气囊在膨胀过程中相互挤压与吊耳围合形成环形气囊隔间,通过在所述环形气囊隔间内均匀铺设颗粒熔剂,本发明通过在焊缝周围形成环形气囊隔间,并在该环形气囊隔间内均匀铺设颗粒熔剂,从而解决了塔筒弧形坡道表面颗粒熔剂无法附着的问题,使得吊耳焊接也能采用埋弧焊的焊接形式,减少了焊接过程中产生的飞溅和火花,并降低了焊接变形的可能性,提高了焊接质量。

技术研发人员:沈群,叶炼冰,徐立奇,余胜财,张斌,陈峰,高红燕,黄艳慧,王磊,张大为,鲁宏武,傅丽军

受保护的技术使用者:中交第三航务工程局有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!