一种在透光材料上加工槽孔的方法及加工系统与流程

本发明涉及透光材料加工,尤其涉及一种在透光材料上加工槽孔的方法及加工系统。

背景技术:

1、pcb行业、面板行业以及半导体行业中经常涉及到透光材料的加工,例如:玻璃、陶瓷、碳化硅等的开孔或挖槽。对于在透光脆性材料上开设槽孔,行业内采用的加工方法包括湿法蚀刻,以及干法蚀刻,如激光蚀刻工艺。

2、湿法蚀刻工艺包括如下工序:遮蔽-曝光-显影-蚀刻液蚀刻。湿法蚀刻工艺存在工序复杂、步骤繁琐的缺点;此外,由于湿法蚀刻是用某种腐蚀溶液(蚀刻液)与被刻蚀材料发生化学反应,而反应在各个方向上发生,各向同性(isotropic),蚀刻方向难以控制,难以得到理想的垂直立面和理想的尺寸精度。

3、激光内雕工艺主要应用于硬质材料如宝石、水晶等透光材料的内雕处理,也即激光内雕工艺一般用于在透光材料的内部开孔,其应用受到较大限制;此外激光内雕工艺还存在加工效率低,会产生微裂纹,且随着时间的增长裂纹容易扩大的问题。

技术实现思路

1、本申请提供一种在透光材料上加工槽孔的方法,能够提高透光材料的加工精度和加工效率。

2、第一方面,本申请提供了一种在透光材料上加工槽孔的方法,结合采用激光内雕和湿法蚀刻工艺,包括步骤:

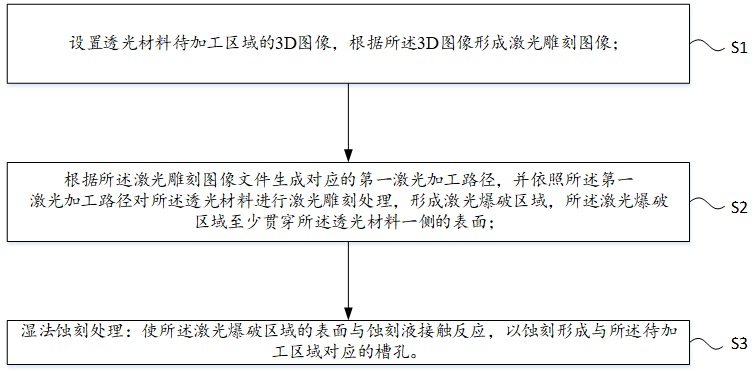

3、设置透光材料待加工区域的3d图像,根据所述3d图像形成激光雕刻图像;

4、根据所述激光雕刻图像文件生成对应的第一激光加工路径,并依照所述第一激光加工路径对所述透光材料进行激光雕刻处理,形成激光爆破区域,所述激光爆破区域至少贯穿所述透光材料一侧的表面;

5、湿法蚀刻处理:使所述激光爆破区域的表面与蚀刻液接触反应,以蚀刻形成与所述待加工区域对应的槽孔。

6、在一实施例中,在形成所述激光雕刻图像之前,所述方法还包括对所述3d图像进行修正以弥补蚀刻偏差,所述蚀刻偏差为按照所述3d图像文件生成的第二激光加工路径进行激光蚀刻,再根据针对同一种类型透光材料预先进行的湿法蚀刻处理而获得的偏差。

7、在一实施例中,所述依照所述第一激光加工路径对所述透光材料进行激光雕刻处理,形成激光爆破区域的步骤包括:

8、采用激光沿第一方向依次扫描所述透光材料的待加工区域,使得所述透光材料的待加工区域形成多个爆破层,多个所述爆破层沿所述第一方向排布,所述爆破层沿第二方向延伸。

9、在一实施例中,所述采用激光沿第一方向依次扫描所述透光材料的待加工区域,使得所述透光材料的待加工区域形成多个爆破层的步骤包括采用激光由靠近所述透光材料加工台的一端至远离所述透光材料加工台的一端依次扫描所述透光材料的待加工区域,使得所述透光材料的待加工区域形成多个沿所述第一方向排布的爆破层;

10、所述第二方向与所述第一方向垂直。

11、在一实施例中,所述爆破层具有多个爆破孔,在进行所述激光雕刻处理之前,所述方法还包括:

12、获取所述爆破层所对应的激光爆破点的点阵图;

13、所述激光雕刻处理包括按照所述点阵图中激光爆破点的位置对所述透光材料的对应位置进行激光爆破,以形成所述爆破层。

14、在一实施例中,相邻两个所述爆破层的间距为0.1μm~1000μm,和/或,同一所述爆破层中相邻两个爆破孔的间距为0.1μm~1000μm。

15、在一实施例中,相邻两个所述爆破层的爆破孔错位排布。

16、在一实施例中,所述爆破孔的直径为0.1μm~500μm。

17、在一实施例中,多个所述爆破层沿所述第一方向等间距排布。

18、在一实施例中,所述激光雕刻处理的激光波长为190nm~1100nm,和/或,输出激光光斑直径为0.1μm~500μm。

19、在一实施例中,所述3d图像由多个第一点阵图层组成,所述激光雕刻图像由多个第二点阵图层组成,所述第一点阵图层与所述第二点阵图层一一对应,所述第二点阵图层的面积为其所对应的所述第一点阵图层面积的70%~99%。

20、在一实施例中,采用激光内雕设备对所述透光材料进行所述激光雕刻处理,在所述激光雕刻处理过程中,所述方法还包括实时监测激光束的位置,当监测到所述激光束的位置不准确时,通过调节所述激光内雕设备的聚焦镜的高度或曲率,对所述激光束的位置进行修正。

21、在一实施例中,所述蚀刻液包括氢氟酸、三氟化铵、硫酸、硫酸钠、草酸、硝酸、磷酸和醋酸中的一种或多种。

22、在一实施例中,所述槽孔的形状为正方体状、矩形体状、半球体状、圆柱体状、倒圆锥体状以及其他规则或不规则形状中的任意一种。

23、在一实施例中,所述方法适用于pcb行业、面板行业和半导体行业的任意一种透光材料的加工,所述透光材料包括玻璃、透光性半导体材料和透光性塑料中的任意一种。

24、第二方面,本申请还提出一种加工系统,所述加工系统包括激光内雕设备和湿法蚀刻设备,如上所述的方法基于所述加工系统进行;

25、或者,所述加工系统包括激光内雕设备,所述激光内雕设备应用于如上所述的方法中对所述透光材料进行激光雕刻处理,而后通过相应湿法蚀刻设备采用如上所述的方法对已经完成激光雕刻处理的透光材料进行湿法蚀刻,以蚀刻形成与所述待加工区域对应的槽孔;

26、或者,所述加工系统包括湿法蚀刻设备,在通过相应激光内雕设备采用如上所述的方法对所述透光材料进行激光雕刻处理后,所述湿法蚀刻设备应用于如上所述的方法中对所述透光材料进行湿法蚀刻,以蚀刻形成与所述待加工区域对应的槽孔。

27、本技术方案与现有技术相比,至少具有以下技术效果:

28、本申请技术方案通过结合采用激光内雕和湿法蚀刻工艺,有效提高了透光材料的加工精度和加工效率。在本申请突破了传统的激光内雕工艺只做透光材料内部加工的应用限制,在本申请技术方案中,先采用激光内雕工艺对所述透光材料的待加工区域进行由表及里或由表及里再及表的爆破处理,在后期湿法蚀刻处理过程中,由于激光爆破区域的蚀刻速度远高于材料未受到激光爆破区域的蚀刻速度,从而使得在材料的激光爆破区域蚀刻出槽孔,也即在材料的待加工区域蚀刻出槽孔。在加工效率方面,相对于直接采用激光或蚀刻剂将透光材料的待加工区域的材料去除,本申请中湿法蚀刻与激光内雕工艺配合去除的效率更高,耗时更短,在蚀刻剂蚀刻前,无需进行遮蔽、曝光、显影工序,整体制程工序短;在加工精度方面,在进行蚀刻处理之前,先采用激光内雕工艺对材料的待加工区域进行激光爆破,能够减小蚀刻剂蚀刻过程中的各向同性给蚀刻槽孔造成的蚀刻偏差,使得加工后得到的槽孔的形状更加接近理论形状,进而提高了加工精度;另外,单一的激光加工,会使材料产生微裂纹,从而使得材料的加工精度受到影响,而本申请将湿法蚀刻工艺与激光内雕工艺配合,除去了材料上因激光内雕而产生的微裂纹,进而提高了透光材料的加工精度、可靠性和耐久性。因此,本申请的方法兼顾高加工效率、高加工精度、高可靠性和高耐久性的优点。

技术特征:

1.一种在透光材料上加工槽孔的方法,其特征在于,结合采用激光内雕和湿法蚀刻工艺,包括步骤:

2.如权利要求1所述的方法,其特征在于,在形成所述激光雕刻图像之前,所述方法还包括:

3.如权利要求2所述的方法,其特征在于,所述依照所述第一激光加工路径对所述透光材料进行激光雕刻处理,形成激光爆破区域的步骤包括:

4.如权利要求3所述的方法,其特征在于,所述采用激光沿第一方向依次扫描所述透光材料的待加工区域,使得所述透光材料的待加工区域形成多个爆破层的步骤包括:

5.如权利要求3所述的方法,其特征在于,所述爆破层具有多个爆破孔,在进行所述激光雕刻处理之前,所述方法还包括:

6.如权利要求5所述的方法,其特征在于,相邻两个所述爆破层的间距为0.1μm~1000μm,和/或,同一所述爆破层中相邻两个爆破孔的间距为0.1μm~1000μm。

7.如权利要求5所述的方法,其特征在于,相邻两个所述爆破层的爆破孔错位排布。

8.如权利要求5所述的方法,其特征在于,所述爆破孔的直径为0.1μm~500μm。

9.如权利要求3所述的方法,其特征在于,多个所述爆破层沿所述第一方向等间距排布。

10.如权利要求1-9任一所述的方法,其特征在于,所述激光雕刻处理的激光波长为190nm~1100nm,和/或,输出激光光斑直径为0.1μm~500μm。

11.如权利要求1-9任一所述的方法,其特征在于,所述3d图像由多个第一点阵图层组成,所述激光雕刻图像由多个第二点阵图层组成,所述第一点阵图层与所述第二点阵图层一一对应,所述第二点阵图层的面积为其所对应的所述第一点阵图层面积的70%~99%。

12.如权利要求1-9任一所述的方法,其特征在于,采用激光内雕设备对所述透光材料进行所述激光雕刻处理,在所述激光雕刻处理过程中,所述方法还包括实时监测激光束的位置,当监测到所述激光束的位置不准确时,通过调节所述激光内雕设备的聚焦镜的高度或曲率,对所述激光束的位置进行修正。

13.如权利要求1-9任一所述的方法,其特征在于,还包括如下特征(1)-(3)中的至少一种:

14.一种加工系统,其特征在于,所述加工系统包括激光内雕设备和湿法蚀刻设备,如权利要求1-13任一所述的方法基于所述加工系统进行;

技术总结

本申请涉及透光材料加工技术领域,尤其涉及一种在透光材料上加工槽孔的方法及加工系统,所述方法结合采用激光内雕和湿法蚀刻工艺,包括步骤:设置透光材料待加工区域的3D图像,根据所述3D图像形成激光雕刻图像;根据所述激光雕刻图像文件生成对应的第一激光加工路径,并依照所述第一激光加工路径对所述透光材料进行激光雕刻处理,形成激光爆破区域,所述激光爆破区域至少贯穿所述透光材料一侧的表面;湿法蚀刻处理:使所述激光爆破区域的表面与蚀刻液接触反应,以蚀刻形成与所述待加工区域对应的槽孔。本申请技术方案通过创造性地结合采用激光内雕和湿法蚀刻工艺,有效提高了透光材料的加工精度、加工效率、可靠性和耐久性。

技术研发人员:陈国栋,杨朝辉

受保护的技术使用者:深圳市大族数控科技股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!