刀片激光对接焊设备的制作方法

本发明涉及一种刀片激光对接焊设备,具体地说,是一种用于将两条刀片带自动对准并进行激光焊接的设备,适用于刀片制造行业。

背景技术:

1、刀片是一种常见的工具,用于切割、削皮、刮毛等用途。刀片的制造过程一般包括将刀片材料切割成刀片带,然后将刀片带的一端进行激光焊接,形成刀片环,再将刀片环切割成单个刀片。刀片带的激光焊接是刀片制造的关键工序,其焊接质量直接影响刀片的性能和寿命。

2、目前,刀片带的激光焊接一般采用人工或半自动的方式进行,即先将两条刀片带的端部对准,然后用夹具固定,再用激光焊接设备进行焊接。这种方式存在以下不足:

3、人工或半自动的对准操作费时费力,且容易产生误差,导致焊接质量不稳定,甚至出现焊接缺陷,如焊缝不平整、不牢固、有气孔等;

4、夹具的使用增加了设备的复杂度和成本,且夹具本身也会受到激光的热影响,导致变形或损坏,影响焊接效果;

5、人工或半自动的操作方式难以实现高速、高效、连续的生产,限制了刀片制造的规模和效率。

6、因此,目前刀片带的激光焊接技术仍有改进的空间和需求。

技术实现思路

1、本发明的目的是提供一种刀片激光对接焊设备,能够实现刀片带的自动化对准和激光焊接,提高焊接质量和效率,降低设备成本和维护难度。

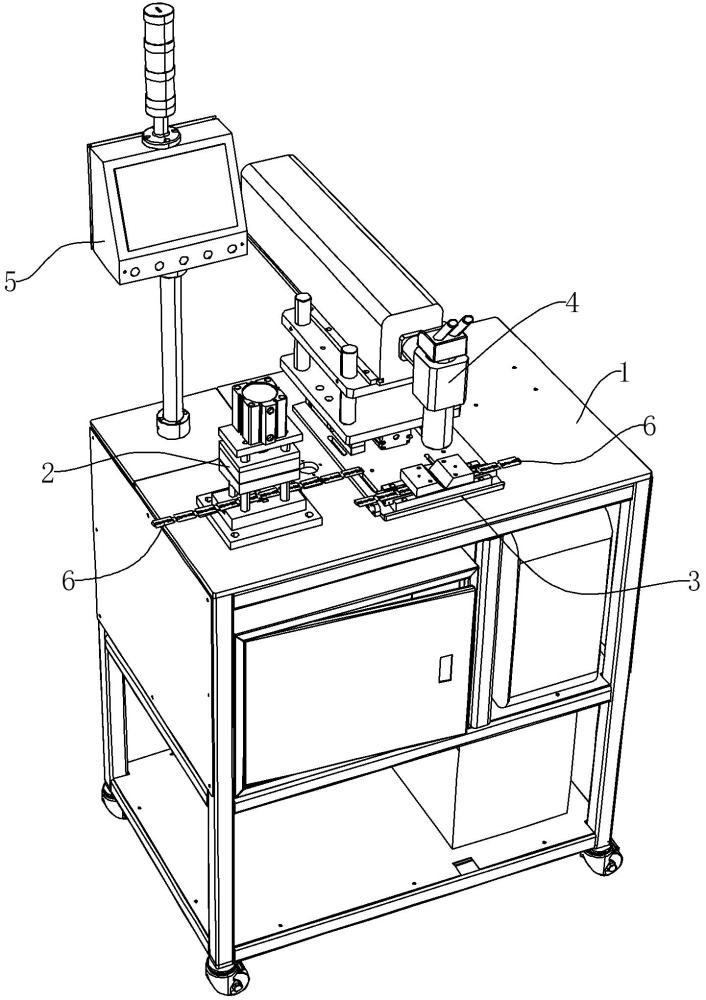

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种刀片激光对接焊设备,包括设备台,所述设备台上设有分切机构、定位机构以及激光焊接设备,所述定位机构包括底座,所述底座上开设有安装槽,所述底座上位于所述安装槽两侧的位置处均设有导向块,两块所述导向块上均设有挡块,所述挡块与所述导向块之间留有供刀片带穿过的间隙,两块所述挡块间隔设置,二者间隔的下方为两条刀片带的接缝,上方为所述激光焊接设备的焊接头;

3、所述安装槽内壁的两侧均安装有导向筒,所述导向筒的轴向与刀片带的活动方向一致,所述导向筒内通过弹簧弹性连接有活动柱,所述活动柱能够沿着所述导向筒的轴向活动并在所述弹簧的作用下弹性复位,所述活动柱伸出所述导向筒之外的一端呈l型向上弯折且该端上设有电吸附机构,所述电吸附机构始终与刀片带的下侧贴合并仅在通电的情况下对刀片带产生吸附力;

4、所述安装槽内位于两个所述活动柱之间的位置处设有升降机构,所述升降机构的活动端与两个所述活动柱之间均通过柔性绑带连接,所述升降机构的升降活动能够带动所述活动柱沿所述导向筒的轴向活动,所述升降机构的活动端上还安装有挡板,所述挡板竖立设置,其与两块所述挡块的间隔位置相对应。

5、在进行激光焊接之前,需要将两条刀片带的端部对准,对准的精准程度决定了焊接的品质,对准操作一般都在专门的定位机构上进行,传统的定位机构大多依然需要人工微调,这样极易产生误差,本焊接设备在使用时,首先通过分切机构将刀片带分切成特定长度,然后调节升降机构使挡板上升至两块所述挡块之间的间隔内,再将分切之后的两条刀片带分别从左右两侧塞入至挡块与导向块之间的间隙内,两条刀片带分别沿着两块导向块塞入,二者的焊接端相互靠近,直至二者的焊接端分别抵靠在挡板的两侧,接着给电吸附机构上电,使两个电吸附机构分别将两片刀片带牢牢吸附住,之后再通过升降机构控制挡板下降,直至挡板从两条刀片带的接缝之间移走,上述期间,随着升降机构活动端的下降,在绑带的拉动作用下,两个活动柱将被拉动着相互靠近,而由于此时电吸附机构依然吸附着刀片带,所以当两个活动柱相互靠近时,两个电吸附机构也将带动着两条刀片带相互靠近,两条刀片带之间原本用于容纳挡片的空间也将逐渐消失,此时两条刀片带的焊接端完全接触,无缝连接,并且此时两条刀片带的接缝恰好处于两块挡块的间隔的正下方,激光焊接设备可以恰好将其对准,以进行后续的焊接工作。焊接完毕之后,只需先给电吸附机构下电,让焊接为一体的刀片带不再被固定,再将焊接位一体的刀片带从挡块与导向块之间的间隙中抽走即可。最后再通过升降机构将挡板上升复位至两块所述挡块之间,此时的活动柱也在弹簧的作用下实现复位,以应对下一次的焊接工作。

6、本设备实现了刀片条的自动化对准,人工操作仅需让刀片带的焊接端抵住挡板即可,不需要进行精密操作,无经验人员也可以进行操作。

7、在一些实施例中,所述导向块可拆卸安装于所述底座上。 当导向块出现磨损时,可以很方便地进行更换。

8、在一些实施例中,所述导向块上开设有与刀片带规格相适配的导向槽。导向槽用于引导刀片带塞入,进一步降低了人工操作的难度。

9、在一些实施例中,所述柔性绑带为铝纤维织带。该材质耐高温且强度大。

10、在一些实施例中,所述挡板上设有压力传感器。当挡板与刀片带产生接触时,可借助压力传感器来进行感应,从而触发其它设备的启停。

11、在一些实施例中,所述挡板的顶部呈尖刃状,挡板从两条刀片带之间移走时,尖刃状的结构能够让该过程更加顺滑流畅,没有顿挫的感觉。

12、在一些实施例中,所述电吸附机构为电磁铁吸盘。

13、在一些实施例中,所述设备台上还设有集中式控制面板。用于集中控制各设备的启停,实现了高度自动化控制。

14、综上所述,本发明具有以下有益效果:

15、本发明实现了刀片带的自动化对准和激光焊接,提高了焊接质量和效率,降低了设备成本和维护难度;

16、本发明采用了电吸附机构和升降机构的配合,使得两条刀片带能够无缝连接,期间无需使用夹具,传统夹具的材料和结构会影响激光束的传输和聚焦,造成光能的损耗和散射,降低激光焊接的质量,另外夹具与被焊件之间的接触会导致热传导和热应力,从而增加激光焊接的热影响区,容易引起焊缝的变形和裂纹,本发明无需使用夹具对刀片带进行夹持,避免了夹具对焊接激光的热影响,保证了焊缝的平整和牢固;

17、本发明采用了导向块和导向筒的结构,使得刀片带能够顺利地塞入和抽出,方便了操作和控制,同时导向块可拆卸安装,便于更换和维护;

18、本发明采用了挡板和压力传感器的结构,使得刀片带的端部能够精确地对准,同时挡板的尖刃状设计,使得挡板从刀片带之间移走时更加顺滑流畅,没有顿挫的感觉;

19、本发明采用了集中式控制面板,实现了高度自动化控制,提高了生产的规模和连续性。

技术特征:

1.刀片激光对接焊设备,包括设备台(1),所述设备台(1)上设有分切机构(2)、定位机构(3)以及激光焊接设备(4),其特征在于:

2.根据权利要求1所述的刀片激光对接焊设备,其特征在于:所述导向块(302)可拆卸安装于所述底座(301)上。

3.根据权利要求1所述的刀片激光对接焊设备,其特征在于:所述导向块(302)上开设有与刀片带(6)规格相适配的导向槽(3021)。

4.根据权利要求1所述的刀片激光对接焊设备,其特征在于:所述柔性绑带(305)为铝纤维织带。

5.根据权利要求1所述的刀片激光对接焊设备,其特征在于:所述挡板(306)上设有压力传感器。

6.根据权利要求1所述的刀片激光对接焊设备,其特征在于:所述挡板(306)的顶部呈尖刃状。

7.根据权利要求1所述的刀片激光对接焊设备,其特征在于:所述电吸附机构(309)为电磁铁吸盘。

8.根据权利要求1所述的刀片激光对接焊设备,其特征在于:所述设备台(1)上还设有集中式控制面板(5)。

技术总结

本发明涉及一种刀片激光对接焊设备,用于将两条刀片带自动对准并进行激光焊接,适用于刀片制造行业。本发明的定位机构包括底座、导向块、挡块、导向筒、活动柱、电吸附机构、升降机构和挡板,能够实现刀片带的无缝连接和精确对准,本发明无需使用夹具对刀片带进行夹持,避免了夹具对焊接激光的热影响,保证了焊缝的平整和牢固。本发明还设有集中式控制面板,实现了高度自动化控制,提高了生产的规模和连续性。本发明的有益效果在于提高了焊接质量和效率,降低了设备成本和维护难度。

技术研发人员:陈建红,晏才敏,何艳峰,宋剑锋

受保护的技术使用者:江西犀瑞制造有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!