一种伞管自动化冲压成型生产线的制作方法

本发明涉及伞管冲压成型,具体涉及的是一种伞管自动化冲压成型生产线。

背景技术:

1、伞是一种遮阳或遮蔽雨、雪的工具。一般用油纸、油布或塑料布等做成。伞的制作材料通常包括了具延展性的布料,和其他可用作骨架的材料与缠线。使用时以手将之举起,虽然伞在最初发明时的主要目的,是用来阻挡阳光,但是现在最常被当作雨天挡雨的工具。

2、传统雨伞的伞管大多由多根伞管组装而成,附图1为传统伞管的外形结构,在伞管组装前需要对伞管进行切割和冲孔,然后再将伞管之间通过卡扣件进行穿插连接。现有的伞管大多通过人工手动加工,将一根根伞管放置在冲压机上进行冲压成型。这样伞管在冲裁过程中不仅无法完全固定,冲压时容易产生次品。而且人工操作步骤较为繁琐,导致冲压效率低下,并且容易发生意外事故。

3、有鉴于此,本申请人针对上述问题进行深入研究,遂有本案产生。

技术实现思路

1、本发明的主要目的在于提供一种伞管自动化冲压成型生产线,能够有效解决上述技术问题。

2、为了达成上述目的,本发明的解决方案是:

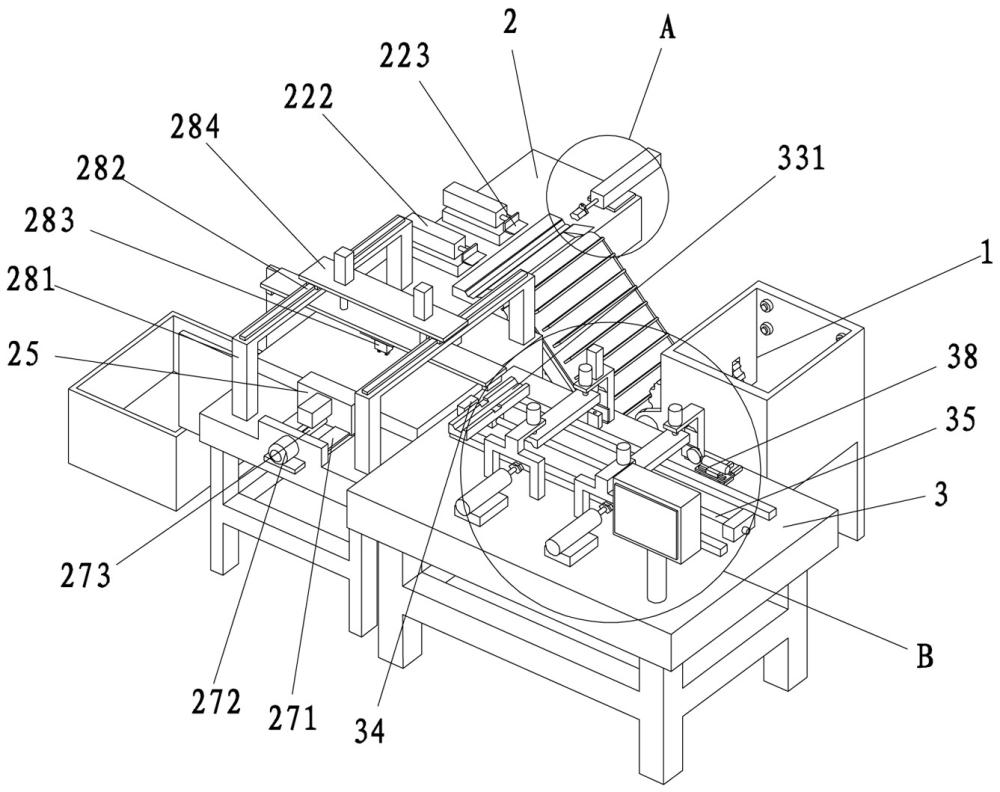

3、一种伞管自动化冲压成型生产线,包括依次连接的输送装置、检测装置以及冲压装置,所述冲压装置包括冲压平台、冲压导轨、送料座、第一电机、第一丝杆、压紧机构、冲压机构以及切割机构,所述冲压导轨安装在冲压平台上并沿冲压平台的前后方向延伸,所述送料座的底端与冲压导轨滑动配合,送料座的上表面设有下固定槽,所述第一丝杆转动连接在冲压平台上,送料座的下端与第一丝杆螺纹连接,所述第一电机安装在冲压平台上,第一电机的输出轴与第一丝杆连接,两个所述压紧机构设置在冲压导轨的中部,所述冲压机构与切割机构分别设置在两个压紧机构的侧边。

4、进一步的,所述压紧机构包括压紧机架、压紧气缸以及压紧座,所述压紧机架安装在冲压导轨的两侧,压紧机架的上端设有支臂,所述压紧气缸安装在支臂上,压紧座设置在压紧机架的下方,压紧座的两端分别与两侧的压紧气缸的活塞杆连接,所述压紧座的下表面设有上固定槽。

5、进一步的,所述压紧机构还包括定位基板、定位气缸、定位块以及定位推板,所述定位基板与定位气缸分别设置在冲压导轨的左右两侧,定位推板与定位气缸的活塞杆连接,所述定位块连接在定位推板上。

6、进一步的,所述冲压机构包括冲压底座和冲压气缸、冲压气缸安装在压紧机架上,所述冲压气缸的动力输出端上设有上冲模,所述冲压底座对应设置在冲压气缸的下端,所述冲压底座设有贯穿设置的下冲孔。

7、进一步的,所述切割机构包括切割机、横向驱动机构以及纵向驱动机构,所述横向驱动机构设在冲压平台上,所述纵向驱动机构安装在横向驱动机构上,所述切割机安装在纵向驱动机构上。

8、进一步的,所述横向驱动机构包括第一气动滑台和平移板,所述第一气动滑台与冲压平台连接,所述平移板与第一气动滑台的移动端连接。

9、进一步的,所述纵向驱动机构包括第二气动滑台,所述第二气动滑台设置在平移板上,所述切割机与第二气动滑台的移动端连接。

10、进一步的,所述检测装置包括检测平台、定向机构以及检测机构,所述定向机构包括定向座、定向气缸以及定向推块,所述定向座连接检测平台上,所述定向座的上表面设有定向槽,所述定向气缸设置在定向座的侧边,所述定向推块包括相互垂直连接的连接部和抵顶部,所述连接部与定向气缸的活塞杆连接,所述抵顶部水平设置,所述抵顶部的前端设有倾斜推面。

11、进一步的,所述检测机构包括检测气缸、检测块、抵顶滑块、滑块驱动机构以及支撑座,所述检测气缸和抵顶滑块分别对应设置在定向槽的两侧,检测气缸的活塞杆与检测块连接,所述检测块的中部设有嵌块,所述检测块的上端设有检测器,所述支撑座设在抵顶滑块和定向座之间,所述滑块驱动机构包括检测导轨、第二电机以及第二丝杆,所述第二电机和检测导轨设置在检测平台上,所述第二电机的动力输出端与第二丝杆连接,所述第二丝杆设在检测平台上转动连接,所述抵顶滑块的下端与第二丝杆螺纹连接。

12、进一步的,所述支撑座的中部设有贯穿设置的让位方孔,所述让位方孔的上侧壁和下侧壁设有滚动连接的导向滚珠,所述支撑座的两侧设有滑槽,滑槽侧壁设有与让位方孔连通的通孔,滑槽内设有固定滑杆,固定滑杆的前端穿过通孔伸入让位方孔内,固定滑杆的前端设有固定夹块,固定滑杆的后端设有限位凸台,固定滑杆上套设有弹簧,弹簧的一端与滑槽的前侧壁抵顶,另一端与限位凸台抵顶。

13、与现有技术相比,有益效果在于,本发明在伞管冲压前能够对伞管的长度进行检测,将不符合尺寸要求的次品筛选出。之后能够对伞管进行自动化输送,并对伞管进行冲孔和切割修整。实现伞管的自动化加工,进一步提升伞管的加工效率,同时减少人工成本,大大提高了伞管的产品质量。

技术特征:

1.一种伞管自动化冲压成型生产线,其特征在于,包括依次连接的输送装置、检测装置以及冲压装置,所述冲压装置包括冲压平台、冲压导轨、送料座、第一电机、第一丝杆、压紧机构、冲压机构以及切割机构,所述冲压导轨安装在冲压平台上并沿冲压平台的前后方向延伸,所述送料座的底端与冲压导轨滑动配合,送料座的上表面设有下固定槽,所述第一丝杆转动连接在冲压平台上,送料座的下端与第一丝杆螺纹连接,所述第一电机安装在冲压平台上,第一电机的输出轴与第一丝杆连接,两个所述压紧机构设置在冲压导轨的中部,所述冲压机构与切割机构分别设置在两个压紧机构的侧边。

2.如权利要求1所述的一种伞管自动化冲压成型生产线,其特征在于,所述压紧机构包括压紧机架、压紧气缸以及压紧座,所述压紧机架安装在冲压导轨的两侧,压紧机架的上端设有支臂,所述压紧气缸安装在支臂上,压紧座设置在压紧机架的下方,压紧座的两端分别与两侧的压紧气缸的活塞杆连接,所述压紧座的下表面设有上固定槽。

3.如权利要求2所述的一种伞管自动化冲压成型生产线,其特征在于,所述压紧机构还包括定位基板、定位气缸、定位块以及定位推板,所述定位基板与定位气缸分别设置在冲压导轨的左右两侧,定位推板与定位气缸的活塞杆连接,所述定位块连接在定位推板上。

4.如权利要求3所述的一种伞管自动化冲压成型生产线,其特征在于,所述冲压机构包括冲压底座和冲压气缸、冲压气缸安装在压紧机架上,所述冲压气缸的动力输出端上设有上冲模,所述冲压底座对应设置在冲压气缸的下端,所述冲压底座设有贯穿设置的下冲孔。

5.如权利要求4所述的一种伞管自动化冲压成型生产线,其特征在于,所述切割机构包括切割机、横向驱动机构以及纵向驱动机构,所述横向驱动机构设在冲压平台上,所述纵向驱动机构安装在横向驱动机构上,所述切割机安装在纵向驱动机构上。

6.如权利要求5所述的一种伞管自动化冲压成型生产线,其特征在于,所述横向驱动机构包括第一气动滑台和平移板,所述第一气动滑台与冲压平台连接,所述平移板与第一气动滑台的移动端连接。

7.如权利要求6所述的一种伞管自动化冲压成型生产线,其特征在于,所述纵向驱动机构包括第二气动滑台,所述第二气动滑台设置在平移板上,所述切割机与第二气动滑台的移动端连接。

8.如权利要求1所述的一种伞管自动化冲压成型生产线,其特征在于,所述检测装置包括检测平台、定向机构以及检测机构,所述定向机构包括定向座、定向气缸以及定向推块,所述定向座连接检测平台上,所述定向座的上表面设有定向槽,所述定向气缸设置在定向座的侧边,所述定向推块包括相互垂直连接的连接部和抵顶部,所述连接部与定向气缸的活塞杆连接,所述抵顶部水平设置,所述抵顶部的前端设有倾斜推面。

9.如权利要求8所述的一种伞管自动化冲压成型生产线,其特征在于,所述检测机构包括检测气缸、检测块、抵顶滑块、滑块驱动机构以及支撑座,所述检测气缸和抵顶滑块分别对应设置在定向槽的两侧,检测气缸的活塞杆与检测块连接,所述检测块的中部设有嵌块,所述检测块的上端设有检测器,所述支撑座设在抵顶滑块和定向座之间,所述滑块驱动机构包括检测导轨、第二电机以及第二丝杆,所述第二电机和检测导轨设置在检测平台上,所述第二电机的动力输出端与第二丝杆连接,所述第二丝杆设在检测平台上转动连接,所述抵顶滑块的下端与第二丝杆螺纹连接。

10.如权利要求9所述的一种伞管自动化冲压成型生产线,其特征在于,所述支撑座的中部设有贯穿设置的让位方孔,所述让位方孔的上侧壁和下侧壁设有滚动连接的导向滚珠,所述支撑座的两侧设有滑槽,滑槽侧壁设有与让位方孔连通的通孔,滑槽内设有固定滑杆,固定滑杆的前端穿过通孔伸入让位方孔内,固定滑杆的前端设有固定夹块,固定滑杆的后端设有限位凸台,固定滑杆上套设有弹簧,弹簧的一端与滑槽的前侧壁抵顶,另一端与限位凸台抵顶。

技术总结

本发明公开一种伞管自动化冲压成型生产线,包括依次连接的输送装置、检测装置以及冲压装置,所述冲压装置包括冲压平台、冲压导轨、送料座、第一电机、第一丝杆、压紧机构、冲压机构以及切割机构,所述冲压导轨安装在冲压平台上并沿冲压平台的前后方向延伸,所述送料座的底端与冲压导轨滑动配合,送料座的上表面设有下固定槽,所述第一丝杆转动连接在冲压平台上,送料座的下端与第一丝杆螺纹连接,所述第一电机安装在冲压平台上,第一电机的输出轴与第一丝杆连接,两个所述压紧机构设置在冲压导轨的中部,所述冲压机构与切割机构分别设置在两个压紧机构的侧边。本发明能够实现伞管自动化检测冲压。

技术研发人员:肖英津,蔡志锋

受保护的技术使用者:晋江东石振兴金属制品有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!