一种新型钻孔工艺的制作方法

本发明涉及钻孔,尤其涉及一种新型钻孔工艺。

背景技术:

1、钻孔是指用钻头在实体材料上加工出孔的操作,随着钻孔技术的快速发展,由于零件在机械产品中的作用不同,不同结构的内孔有不同的精度和表面质量要求,但是在钻孔时,主要由于钻头结构上存在的缺点,影响加工质量,一种高质量的钻孔工艺可以实现钻孔粗糙度的提高,同时减少白璧和孔花的出现。

2、中国专利公开号:cn109209222a,公开了一种钻孔工艺,其特征在于,包括如下步骤:a、采用大钻头进行钻孔,钻进至预定的深度后形成大孔洞,将钻头从大孔洞中退出,大孔洞的底部形成杂碎层;b、在所述大孔洞中同轴放入护筒,护筒伸入至杂碎层中;c、逐渐向所述大孔洞的内壁与护筒的外壁之间灌注水泥料,向护筒中输送高流量气体;d、水泥料灌注完成后,停止输送高流量气体;e、水泥料凝结后,将小钻头伸入所述大孔洞的底部,继续进行钻进至预定深度,形成小孔洞。采用本发明的技术方案后,整个大孔洞中基本无杂碎颗粒,从而保证了后续顺利钻孔,提高钻孔效率。由此可见,所述一种钻孔工艺存在由于风力导致电磨机钻孔过程中产生的热量聚集在电磨机电线上,导致供电的稳定性下降,进而导致钻孔的稳定性下降的问题。

技术实现思路

1、为此,本发明的目的是提供一种新型钻孔工艺,用以克服现有技术中由于风力导致电磨机钻孔过程中产生的热量聚集在电磨机电线上,导致供电的稳定性下降,进而导致钻孔的稳定性下降的问题。

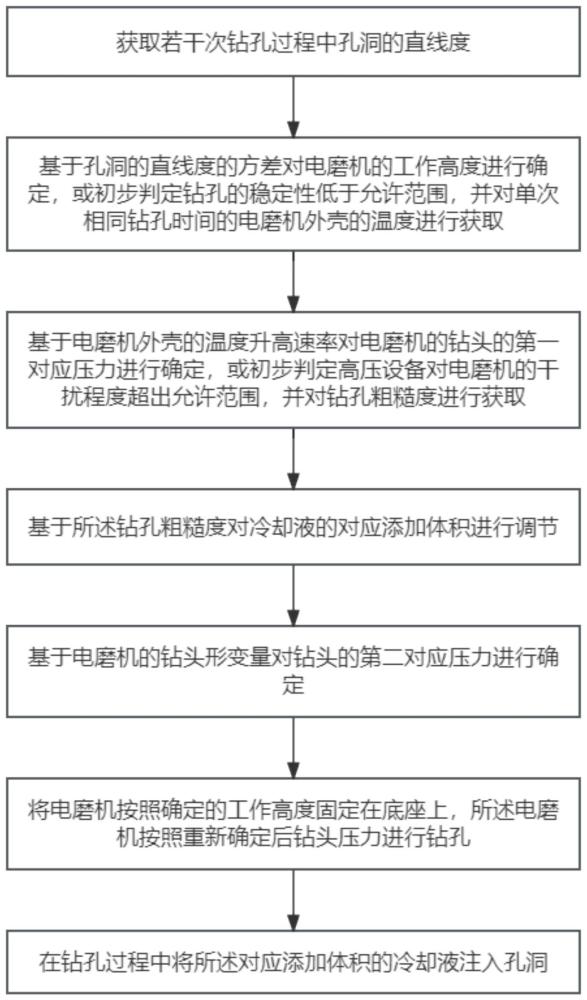

2、为实现上述目的,本发明提供一种新型钻孔工艺,包括以下步骤:获取若干次钻孔过程中孔洞的直线度;基于孔洞的直线度的方差对电磨机的工作高度进行确定,或初步判定钻孔的稳定性低于允许范围,并对单次相同钻孔时间的电磨机外壳的温度进行获取;基于电磨机外壳的温度升高速率对电磨机的钻头的第一对应压力进行确定,或初步判定高压设备对电磨机的干扰程度超出允许范围,并对钻孔粗糙度进行获取;基于所述钻孔粗糙度对冷却液的对应添加体积进行调节;基于电磨机的钻头形变量对钻头的第二对应压力进行确定;将电磨机按照确定的工作高度固定在底座上,所述电磨机按照重新确定后钻头压力进行钻孔;在钻孔过程中将所述对应添加体积的冷却液注入孔洞。

3、进一步地,确定所述电磨机的工作高度的步骤包括:

4、获取若干次钻孔过程中孔洞的直线度;并对孔洞的直线度的方差进行计算;

5、将所述孔洞的直线度的方差分别与预设第一方差和预设第二方差进行对比;

6、若所述孔洞的直线度的方差小于所述预设第一方差,对所述电磨机的工作高度进行确定。

7、进一步地,所述电磨机的工作高度通过所述预设第一方差与所述孔洞的直线度的方差的差值确定。

8、进一步地,确定所述电磨机的钻头的第一对应压力的步骤包括:

9、若所述孔洞的直线度的方差大于等于所述预设第一方差且小于所述预设第二方差,初步判定钻头的连接稳定性低于允许范围,并对单次相同钻孔时间的电磨机外壳的温度进行获取,以对电磨机外壳的温度升高速率进行计算;

10、将所述电摩机外壳的温度升高速率分别与预设第一速率和预设第二速率进行对比;

11、若所述电磨机外壳的温度升高速率大于所述预设第一速率且小于等于所述预设第二速率,二次判定钻头的连接稳定性低于允许范围,所述电磨机的钻头以第一对应压力进行钻孔。

12、进一步地,所述电磨机的钻头的第一对应压力通过所述电磨机外壳的温度升高速率与所述预设第一速率的差值确定。

13、进一步地,所述电摩机外壳的温度升高速率的计算公式为:

14、

15、其中,r为电磨机外壳的温度升高速率,t2为单次钻孔结束时电磨机外壳的温度,t1为单次钻孔开始时电磨机外壳的温度,t为钻孔的时长,t为大于等于1的自然数。

16、进一步地,确定所述冷却液的对应添加体积的步骤为:

17、若所述电磨机外壳的温度升高速率大于所述预设第二速率,初步判定高压设备对电磨机的干扰程度超出允许范围,并对钻孔粗糙度进行获取;

18、将所述钻孔粗糙度与预设粗糙度进行对比;

19、若所述钻孔粗糙度大于所述预设粗糙度,二次判定高压设备对电磨机的干扰程度超出允许范围,并对所述冷却液的对应添加体积进行确定。

20、进一步地,所述冷却液的对应添加体积通过所述预设粗糙度与所述钻孔粗糙度的差值确定。

21、进一步地,确定所述电磨机的钻头的第二对应压力的步骤包括:

22、获取电磨机的钻头形变量;

23、将所述电磨机的钻头形变量与预设型变量进行对比;

24、若所述电磨机的钻头形变量大于所述预设形变量,判定钻头的磨损程度超出允许范围,所述电磨机的钻头以第二对应压力进行钻孔。

25、进一步地,所述电磨机的钻头的第二对应压力通过所述电磨机的钻头形变量与所述预设形变量的差值确定。

26、与现有技术相比,本发明的有益效果在于,本发明所述工艺,通过设置预设第一方差和预设第二方差,在孔洞的直线度的方差小于所述预设第一方差时对电磨机的工作高度进行确定,降低由于风力导致电磨机钻孔过程中产生的热量聚集在电磨机电线上,导致供电的稳定性下降的影响;根据电磨机外壳的温度升高速率对电磨机的钻头的第一对应压力进行确定,降低了由于电磨机的振动增加导致电磨机的外壳的温度上升的过快进而导致对钻头的连接稳定性的影响;在高压设备距离电磨机的距离较近时,高压设备产生的较强磁场对电磨机的控制信号造成干扰导致控制出现误差从而导致电磨机振动增加,孔洞温度上升,导致高压设备产生的对电磨机的干扰程度产生影响,进一步实现了钻孔稳定性的提高。

27、进一步地,本发明所述工艺通过设置预设第一方差和预设第二方差通过根据孔洞的直线度的方差小于所述预设第一方差时对电磨机的工作高度进行确定,降低由于风力导致电磨机钻孔过程中产生的热量聚集在电磨机电线上,导致供电的稳定性下降的影响,进一步实现了钻孔稳定性的提高。

28、进一步地,本发明所述工艺通过设置预设第一速率和预设第二速率,通过电磨机外壳的温度升高速率大于预设第一速率时对电磨机的钻头以第一对应压力进行确定,降低了由于电磨机的振动增加导致电磨机的外壳的温度上升的过快进而导致对钻头的连接稳定性的影响,进一步实现了钻孔稳定性的提高。

29、进一步地,本发明所述工艺通过设置预设粗糙度,在高压设备距离电磨机的距离较近时,高压设备产生的较强磁场对电磨机的控制信号造成干扰导致控制出现误差从而导致电磨机振动增加,孔洞温度上升,导致高压设备产生的对电磨机的干扰程度产生影响,进一步实现了钻孔稳定性的提高。

30、进一步地,本发明所述工艺通过设置预设形变量,根据电磨机的钻头形变量对电磨机的钻头的第二对应压力进行确定,降低了由于电磨机的钻头压力过大,导致电磨机的钻头产生形变,进而对钻头的磨损程度的影响,进一步实现了钻孔稳定性的提高。

技术特征:

1.一种新型钻孔工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的新型钻孔工艺,其特征在于,确定所述电磨机的工作高度的步骤包括:

3.根据权利要求2所述的新型钻孔工艺,其特征在于,所述电磨机的工作高度通过所述预设第一方差与所述孔洞的直线度的方差的差值确定。

4.根据权利要求3所述的新型钻孔工艺,其特征在于,确定所述电磨机的钻头的第一对应压力的步骤包括:

5.根据权利要求4所述的新型钻孔工艺,其特征在于,所述电磨机的钻头的第一对应压力通过所述电磨机外壳的温度升高速率与所述预设第一速率的差值确定。

6.根据权利要求5所述的新型钻孔工艺,其特征在于,所述电摩机外壳的温度升高速率的计算公式为:

7.根据权利要求6所述的新型钻孔工艺,其特征在于,确定所述冷却液的对应添加体积的步骤为:

8.根据权利要求7所述的新型钻孔工艺,其特征在于,所述冷却液的对应添加体积通过所述预设粗糙度与所述钻孔粗糙度的差值确定。

9.根据权利要求8所述的新型钻孔工艺,其特征在于,确定所述电磨机的钻头的第二对应压力的步骤包括:

10.根据权利要求9所述的新型钻孔工艺,其特征在于,所述电磨机的钻头的第二对应压力通过所述电磨机的钻头形变量与所述预设形变量的差值确定。

技术总结

本发明涉及钻孔技术领域,尤其涉及一种新型钻孔工艺,包括以下步骤:获取若干次钻孔过程中孔洞的直线度;基于孔洞的直线度的方差对电磨机的工作高度进行确定;基于所述电磨机外壳的温度升高速率对电磨机的钻头的第一对应压力进行确定,或初步判定高压设备对电磨机的干扰程度超出允许范围;基于所述钻孔粗糙度对冷却液的对应添加体积进行调节;基于电磨机的钻头形变量对钻头的第二对应压力进行确定;将电磨机按照确定的工作高度固定在底座上,所述电磨机按照重新确定后钻头压力进行钻孔;将确定添加体积的冷却液在钻孔过程中注入孔洞分别对孔洞和电磨机的钻头进行降温。本发明实现了钻孔稳定性的提高。

技术研发人员:梁树海,陈项林

受保护的技术使用者:厦门莱蔓新材料科技有限公司

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!