一种扩散焊毛细管换热器的焊接方法与流程

本发明涉及扩散焊,尤其涉及一种扩散焊毛细管换热器的焊接方法。

背景技术:

1、换热器是能源动力系统中起到能量转换作用的关键设备。氢是一种能量密度高并且无污染的清洁能源,我国将氢能源视为未来新能源的发展方向之一,并出台了很多政策鼓励加氢站等基础设施的建设,因而对加氢站用换热器有了强烈的需求。

2、目前加氢站专用的螺旋板换热器在成型时一般使用钎焊成型,毛细管易变形,换热器的强度小,不易于换热,同时现有的螺旋板换热器为解决氢脆问题一般采用317l奥氏体不锈钢代替316l不锈钢制作换热器板片,板片一般使用刻蚀工艺进行流道的加工;而317l奥氏体不锈钢的板片对比于316l不锈钢的板片价格要高出8%左右,同时,刻蚀工艺所需费用占换热器整体费用的50%左右,加工工艺复杂、加工周期过长,且刻蚀工艺由于环保问题也多处受限。

技术实现思路

1、为了解决现有技术中存在的问题,本发明的目的在于提供了一种扩散焊毛细管换热器的焊接方法。

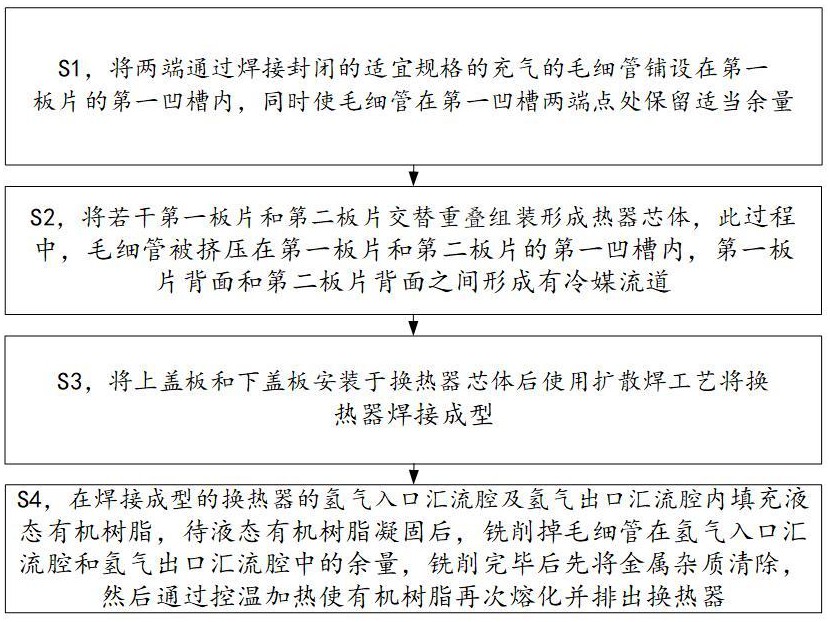

2、本发明第一方便提供了一种扩散焊毛细管换热器的焊接方法,包括以下步骤:

3、s1,将两端通过焊接封闭的适宜规格的充气的毛细管铺设在第一板片的第一凹槽内,同时使毛细管在第一凹槽两端点处保留适当余量;

4、s2,将若干第一板片和第二板片交替重叠组装形成换热器芯体,此过程中,毛细管被挤压在第一板片正面和第二板片正面的第一凹槽内,第一板片背面和第二板片背面之间形成有冷媒流道;

5、s3,将上盖板和下盖板安装于换热器芯体后使用扩散焊工艺将换热器焊接成型;

6、s4,在焊接成型的换热器的氢气入口汇流腔及氢气出口汇流腔内填充液态有机树脂,待液态有机树脂凝固后,铣削掉毛细管在氢气入口汇流腔和氢气出口汇流腔中的余量,铣削完毕后先将金属杂质清除,然后通过控温加热使有机树脂再次熔化并排出换热器。

7、进一步地,所述s3包括:

8、s31,将上盖板、下盖板和组装完成的换热器芯体放入真空炉进行第一预定时间段的预热、加压、保温及保压;

9、s32,待s31完成后,用惰性气体回填真空炉,进行第二预定时间段的保温及保压;

10、s33,待s32完成后,降低真空炉内压力至大气压后,取出焊接成型的换热器。

11、本发明第二方面提供了一种扩散焊毛细管换热器,所述换热器由第一方面描述的焊接方法得到,所述换热器包括:若干第一板片、若干第二板片、毛细管、上盖板及下盖板;所述第一板片和所述第二板片交替重叠设置,所述第一板片和所述第二板片材质为316l不锈钢,毛细管材质为317l奥氏体不锈钢;第一板片的正面与第二板片的正面相对且呈手性对称,第二板片的背面与下一片第一板片的背面相对且呈手性对称;第一板片的正面和第二板片的正面均设置有第一凹槽,第一板片的背面和第二板片的背面均设置有第二凹槽,所述第一板片正面和第二板片正面的第一凹槽合起来组成一个闭合的毛细管铺设槽,所述毛细管铺设于毛细管铺设槽内,所述第一板片背面和所述第二板片背面的所述第二凹槽合起来组成一个闭合的冷媒流道;所述第一板片和第二板片上均设置有贯穿板片的冷媒入口、冷媒出口、氢气入口和氢气出口;所述上盖板上设置有贯穿所述上盖板的氢气输入接口和冷媒输入接口;所述下盖板上设置有贯穿所述下盖板的氢气输出接口和冷媒输出接口。

12、进一步地,所述第一凹槽呈螺旋状分布。

13、进一步地,所述第二凹槽呈螺旋状分布。

14、进一步地,所述第一凹槽和所述第二凹槽均通过机加工工艺形成。

15、进一步地,所述氢气输入接口与所述氢气入口的设置位置相适配,所述氢气输出接口与所述氢气出口的设置位置相适配,所述冷媒输入接口与冷媒入口的设置位置相适配,所述冷媒输出接口与冷媒出口的设置位置相适配。

16、进一步地,所述氢气入口设置于所述第一凹槽的内端点处,所述氢气出口设置于所述第一凹槽的外端点处。

17、进一步地,所述冷媒入口设置于第二凹槽的外端点处,所述冷媒出口设置于所述第二凹槽的内端点处。

18、进一步地,所述第一凹槽和第二凹槽的截面呈半圆形或矩形。

19、本发明的有益效果:

20、本发明提供的扩散焊毛细管换热器的焊接方法及所制得的换热器,采用316l不锈钢板片代替现有的317l奥氏体不锈钢板片,以方便使用机加工工艺在板片上加工出冷媒流道和毛细管铺设槽,采用317l奥氏体不锈钢材质的毛细管作为氢气流道,如此设置,既解决了换热器的氢脆问题,又避免了在板片加工过程中使用刻蚀工艺,在缩短换热器制造周期的同时也使换热器整体的生产成本降低了30%以上;同时本发明提供的换热器使用扩散焊工艺成型,因此换热器的强度大,更可以承受传热。

技术特征:

1.一种扩散焊毛细管换热器的焊接方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种扩散焊毛细管换热器的焊接方法,其特征在于,所述s3包括:

3.一种扩散焊毛细管换热器,其特征在于,所述换热器根据权利要求1所述的焊接方法得到,所述换热器包括若干第一板片(9)、若干第二板片(10)、毛细管(6)、上盖板(11)及下盖板(12);所述第一板片(9)和所述第二板片(10)交替重叠设置,所述第一板片(9)和所述第二板片(10)材质为316l不锈钢,毛细管(6)材质为317l奥氏体不锈钢;第一板片(9)的正面与第二板片(10)的正面相对且呈手性对称,第二板片(10)的背面与下一片第一板片(9)的背面相对且呈手性对称;第一板片(9)的正面和第二板片(10)的正面均设置有第一凹槽(5),第一板片(9)的背面和第二板片(10)的背面均设置有第二凹槽(7),所述第一板片(9)正面和第二板片(10)正面的第一凹槽(5)合起来组成一个闭合的毛细管铺设槽,所述毛细管(6)铺设于毛细管铺设槽内,所述第一板片(9)背面和所述第二板片(10)背面的所述第二凹槽(7)合起来组成一个闭合的冷媒流道;所述第一板片(9)和第二板片(10)上均设置有贯穿板片的冷媒入口(1)、冷媒出口(2)、氢气入口(3)和氢气出口(4);所述上盖板(11)上设置有贯穿所述上盖板的氢气输入接口(13)和冷媒输入接口(15);所述下盖板(12)上设置有贯穿所述下盖板的氢气输出接口(14)和冷媒输出接口(16)。

4.如权利要求3所述的一种扩散焊毛细管换热器,其特征在于,所述第一凹槽(5)呈螺旋状分布。

5.如权利要求4所述的一种扩散焊毛细管换热器,其特征在于,所述第二凹槽(7)呈螺旋状分布。

6.如权利要求3所述的一种扩散焊毛细管换热器,其特征在于,所述第一凹槽(5)和所述第二凹槽(7)均通过机加工工艺形成。

7.如权利要求3所述的一种扩散焊毛细管换热器,其特征在于,所述氢气输入接口(13)与所述氢气入口(3)的设置位置相适配,所述氢气输出接口(14)与所述氢气出口(4)的设置位置相适配,所述冷媒输入接口(15)与冷媒入口(1)的设置位置相适配,所述冷媒输出接口(16)与冷媒出口(2)的设置位置相适配。

8.如权利要求5所述的一种扩散焊毛细管换热器,其特征在于,所述氢气入口(3)设置于所述第一凹槽(5)的内端点处,所述氢气出口(4)设置于所述第一凹槽(5)的外端点处。

9.如权利要求8所述的一种扩散焊毛细管换热器,其特征在于,所述冷媒入口(1)设置于第二凹槽(7)的外端点处,所述冷媒出口(2)设置于所述第二凹槽(7)的内端点处。

10.如权利要求3所述的一种扩散焊毛细管换热器,其特征在于,所述第一凹槽(5)和第二凹槽(7)的截面呈半圆形或矩形。

技术总结

本发明公开了一种扩散焊毛细管换热器的焊接方法,属于扩散焊技术领域。所述焊接方法包括:首先将第一板片、第二板片和毛细管组装形成换热器芯体;其次将上盖板、下盖板和换热器芯体组装后放入扩散焊真空炉中进行扩散焊工艺,得到焊接成型的换热器;最后铣削掉焊接成型的换热器中的毛细管余量,清除掉金属杂质。本发明提供的换热器使用扩散焊工艺成型,既防止了毛细管的形变,提高了换热器的强度,又解决了换热器的氢脆问题,同时还降低了30%以上的成本。

技术研发人员:巩宁峰,聂连升

受保护的技术使用者:北京海德利森科技有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!