一种在线自动化横轭孔修复工艺的制作方法

本发明涉及堆焊技术工艺设计领域,具体为一种在线自动化横轭孔修复工艺。

背景技术:

1、横轭孔体积大,空洞呈水平状态放置,制新产品价格昂贵,生产周期长,不可拆卸修复,在线堆焊修复时会涉及到平焊、立焊、仰焊。横轭孔堆焊技术工艺复杂,难以实现自动化堆焊,在线修复难度增加,在堆焊过程中如果设计整圈堆焊,那么堆焊一圈就会涉及到仰焊、立焊、平焊,既有下坡焊又有上坡焊,只使用一套堆焊工艺参数无法保证堆焊质量。

技术实现思路

1、本发明的目的在于提供一种在线自动化横轭孔修复工艺,解决现有技术中横轭孔体积大,不可拆卸修复,制新产品价格昂贵,生产周期长,采用人工修复,修复周期长,质量难以保证等问题。

2、本发明技术工艺方案:

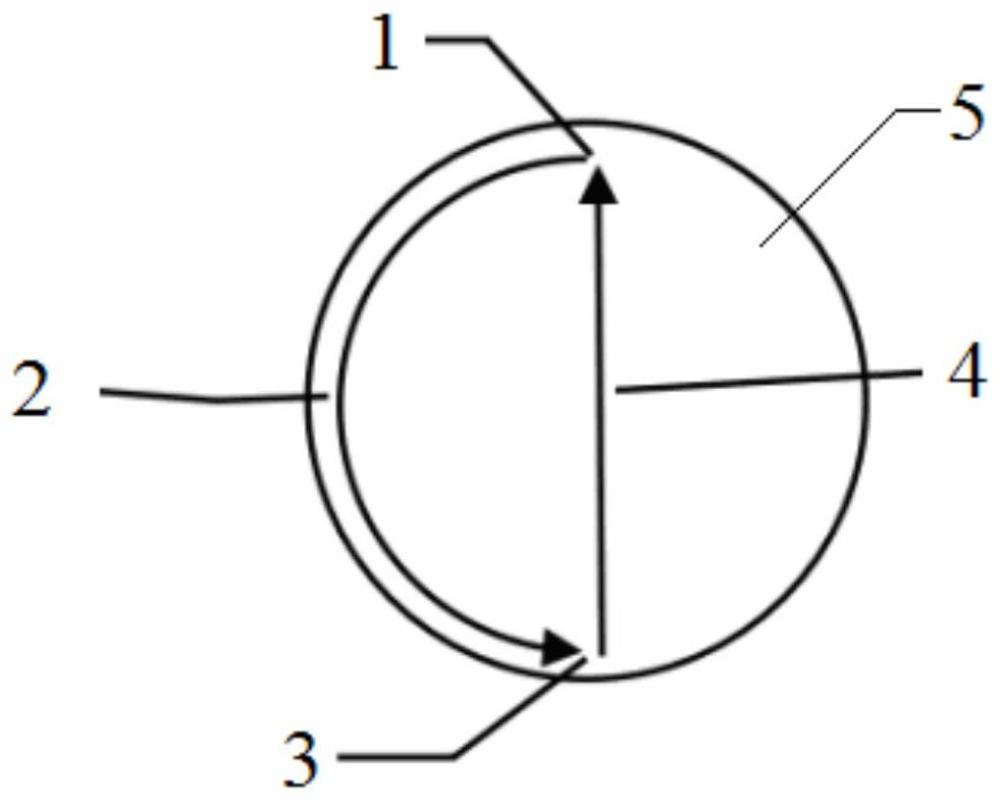

3、一种在线自动化横轭孔修复工艺,采用otc机器人进行mig焊接,将横轭孔分成左右两个半圆弧,在横轭孔最高点起焊,每次堆焊横轭孔的半圈,焊完整个横轭孔半圈面后,再进行另外半圈面的堆焊。

4、所述的在线自动化横轭孔修复工艺,mig焊接参数为:焊接电流140~200a,焊接电压16~23v,焊接速度5~8mm/s。

5、所述的在线自动化横轭孔修复工艺,焊丝采用不锈钢实心焊丝,焊丝直径1.2mm,焊丝干伸长度10~13mm。

6、所述的在线自动化横轭孔修复工艺,焊枪与堆焊表面左右垂直,前后成65~75°夹角。

7、所述的在线自动化横轭孔修复工艺,采用混合气体进行保护,保护气流量12~22l/min,氩气与二氧化碳混合体积比例为39:1。

8、所述的在线自动化横轭孔修复工艺,堆焊时,在横轭孔顶部最高点的起弧点处进行起弧,沿着横轭孔内壁半圈面作为堆焊路径,保持焊枪角度光滑匀速由上往下进行堆焊,在横轭孔底部最低点的收弧点进行收弧,然后otc机器人沿着收弧点至起弧点的直径方向作为返回路径返回横轭孔顶部,进行下一条焊缝的堆焊。

9、所述的在线自动化横轭孔修复工艺,焊缝与焊缝之间的搭接量为单条焊缝的40%~60%,熔宽5~10mm,搭接量为3~5mm。

10、本发明的设计思想是:

11、横轭孔堆焊修复,在堆焊过程中涉及到平焊、立焊、仰焊,堆焊过程十分复杂,使用人工堆焊修复费时费力,工期难以保证。相比于平焊,横焊、立焊、仰焊中的焊接参数精度要求会更高,焊接参数不能大也不能小,焊接电流大,焊缝流淌成形不了,焊接电流小,未焊透、未熔合等焊接缺陷。本发明设计采用机器人进行堆焊,通过焊接工艺设计可得到理想的堆焊层。

12、本发明横轭孔焊接工艺设计:采用otc机器人实现横轭孔在线自动化堆焊修复,进行合理的参数设定,在横轭孔的最高点与最低点处,将横轭孔分成两个半圆面,堆焊时在横轭孔顶部起弧,沿着横轭孔内壁保持焊枪角度光滑匀速由上往下进行堆焊,在横轭孔最低处进行收弧,大大的缩短了修复周期,修复质量良好且稳定。

13、本发明具有以下优点及有益效果:

14、1、本发明可控性好,实现自动化修复,降低劳动强度,提高修复效率;

15、2、本发明工艺稳定,自动化修复,质量良好且稳定;

16、3、本发明在线实现自动化修复,降低没有必要的拆卸与运输成本;

17、4、本发明能源消耗比传统的手工堆焊少,符合国家可持续发展政策。

技术特征:

1.一种在线自动化横轭孔修复工艺,其特征在于,采用otc机器人进行mig焊接,将横轭孔分成左右两个半圆弧,在横轭孔最高点起焊,每次堆焊横轭孔的半圈,焊完整个横轭孔半圈面后,再进行另外半圈面的堆焊。

2.按照权利要求1所述的在线自动化横轭孔修复工艺,其特征在于,mig焊接参数为:焊接电流140~200a,焊接电压16~23v,焊接速度5~8mm/s。

3.按照权利要求2所述的在线自动化横轭孔修复工艺,其特征在于,焊丝采用不锈钢实心焊丝,焊丝直径1.2mm,焊丝干伸长度10~13mm。

4.按照权利要求2所述的在线自动化横轭孔修复工艺,其特征在于,焊枪与堆焊表面左右垂直,前后成65~75°夹角。

5.按照权利要求2所述的在线自动化横轭孔修复工艺,其特征在于,采用混合气体进行保护,保护气流量12~22l/min,氩气与二氧化碳混合体积比例为39:1。

6.按照权利要求2所述的在线自动化横轭孔修复工艺,其特征在于,堆焊时,在横轭孔顶部最高点的起弧点处进行起弧,沿着横轭孔内壁半圈面作为堆焊路径,保持焊枪角度光滑匀速由上往下进行堆焊,在横轭孔底部最低点的收弧点进行收弧,然后otc机器人沿着收弧点至起弧点的直径方向作为返回路径返回横轭孔顶部,进行下一条焊缝的堆焊。

7.按照权利要求6所述的在线自动化横轭孔修复工艺,其特征在于,焊缝与焊缝之间的搭接量为单条焊缝的40%~60%,熔宽5~10mm,搭接量为3~5mm。

技术总结

本发明涉及堆焊技术工艺设计领域,具体为一种在线自动化横轭孔修复工艺。采用OTC机器人进行MIG焊接,将横轭孔分成左右两个半圆弧,在横轭孔最高点起焊,每次堆焊横轭孔的半圈,焊完整个横轭孔半圈面后,再进行另外半圈面的堆焊。堆焊时,在横轭孔顶部最高点的起弧点处进行起弧,沿着横轭孔内壁半圈面作为堆焊路径,保持焊枪角度光滑匀速由上往下进行堆焊,在横轭孔底部最低点的收弧点进行收弧,然后OTC机器人沿着收弧点至起弧点的直径方向作为返回路径返回横轭孔顶部,进行下一条焊缝的堆焊。本发明在线实现横轭孔的自动化堆焊修复,在保证堆焊质量的同时,又能提高堆焊效率。

技术研发人员:麻建伍,陈书,郭善赞,曾增伟

受保护的技术使用者:浙江翰德圣智能再制造技术有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!