深孔钻削智能测量及纠偏导向系统和方法

本发明属于深孔加工的,具体公开了一种深孔钻削智能测量及纠偏导向系统和方法。

背景技术:

1、深孔加工复杂且特殊,难以观察加工部位和刀具状况,加工过程受诸如刀杆变形、系统颤振、工件材质、钻头参数、钻削参数、油液压力、排屑困难等多方面因素的影响,深孔工件常出现轴线偏斜的现象,一旦偏斜到某种程度,深孔工件轴线的直线度误差将产生急剧变化,造成钻头损坏甚至断裂留在工件难以取出,影响工件的直线度、圆度等参数导致工件精度降低甚至报废等不良后果。

技术实现思路

1、本发明提供一种深孔钻削智能测量及纠偏导向系统和方法,可以实时测量钻削力,并对钻削方向进行纠偏和导向,防止深孔工件轴线偏斜。

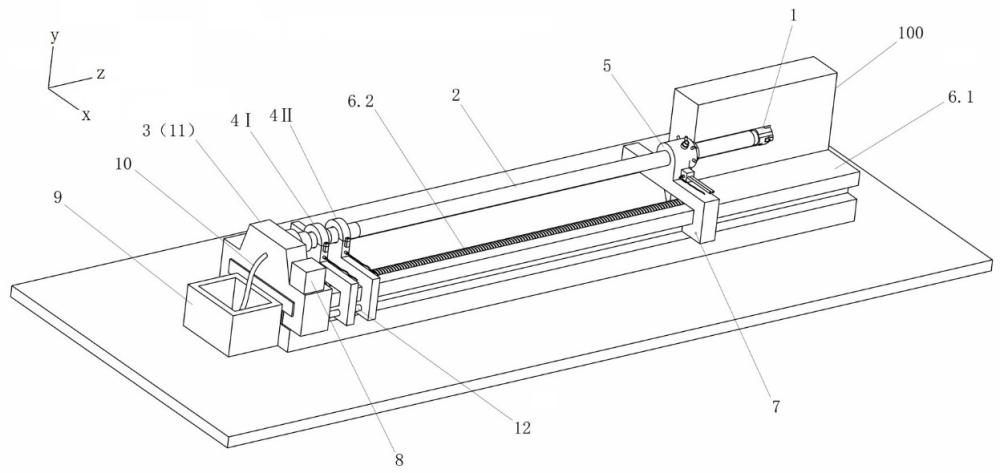

2、上述深孔钻削智能测量及纠偏导向系统,包括bta钻头、刀杆、主轴箱、第一测量组件、第二测量组件、纠偏注液组件、进给组件、距离检测组件和智能控制组件;刀杆包括第一被测单元、第二被测单元和刀头连接单元,均为中空管状结构,第一被测单元和第二被测单元均由磁弹性材料制成,刀头连接单元由高强度合金钢制成;第一被测单元的管壁为单层实心结构,第一被测单元的第二端设置有内螺纹;第二被测单元的管壁包括外层管壁、内层管壁和环形端面,内层管壁的第一端位于外层管壁的第一端外侧,内层管壁的第二端位于外层管壁的第二端内侧,外层管壁的第一端与内层管壁之间通过环形端面封闭,内层管壁的第二端与外层管壁之间通过环形端面封闭,外层管壁、内层管壁和环形端面围合成环形空腔,内层管壁的第一端设置有外螺纹,外层管壁的第二端设置有内螺纹;刀头连接单元的管壁为单层实心结构,刀头连接单元的第一端设置有外螺纹;bta钻头与刀头连接单元的第二端连接,刀头连接单元的第一端与第二被测单元中外层管壁的第二端连接,第二被测单元中内层管壁的第一端与第一被测单元的第二端连接,第一被测单元的第一端与主轴箱连接,主轴箱驱动刀杆和bta钻头旋转;第一测量组件和第二测量组件的结构相同,均包括测量座和用于检测磁弹性材料磁场变化的磁场检测单元;测量座上设置有测量孔;四个磁场检测单元等角度安装在测量孔内,分为横向组和竖向组,横向组中的两个磁场检测单元的连线横向设置,竖向组中的两个磁场检测单元的连线竖向设置;纠偏注液组件包括纠偏注液座、纠偏杆、纠偏杆控制机构、切削液注液机构和密封圈;纠偏注液座上设置有纠偏注液孔;纠偏杆为伸缩结构,由纠偏杆控制机构控制伸缩;多根纠偏杆等角度环绕纠偏注液孔,径向贯穿纠偏注液孔的内壁和外壁;纠偏注液孔上设置有贯穿内壁和外壁的注液孔;切削液注液机构与注液孔连接;密封圈安装在纠偏注液孔内,位于纠偏注液孔的第一端和注液孔之间,密封圈的外壁与纠偏注液孔的内壁密封相接;第一被测单元穿过第一测量组件的测量孔;第二被测单元穿过第二测量组件的测量孔;刀头连接单元穿过密封圈,刀头连接单元的外壁与密封圈的内壁密封相接;纠偏注液组件固定,bta钻头、刀杆、主轴箱、第一测量组件、第二测量组件由进给组件驱动沿bta钻头和刀杆的轴向进给;距离检测组件包括移动单元和固定单元,移动单元安装在主轴箱、第一测量组件或第二测量组件上,固定单元安装在纠偏注液组件上;磁场检测单元、主轴箱、纠偏杆控制机构、切削液注液机构、进给组件和距离检测组件均与智能控制组件连接。

3、上述深孔钻削智能测量及纠偏导向系统中,第二被测单元中外层管壁的内壁中间位置设置有向外凹陷的环形槽;和/或

4、纠偏注液组件还包括锁紧杆和锁紧杆控制机构;锁紧杆为伸缩杆,由锁紧杆控制机构控制伸缩,锁紧杆与纠偏杆一一对应,锁紧杆垂直穿过纠偏注液孔的环形端面延伸至纠偏杆所在孔道内;锁紧杆控制机构与智能控制组件连接。

5、上述深孔钻削智能测量及纠偏导向系统中,测量孔的内壁设置有环形槽;环形槽上设置有两个横向安装槽和两个竖向安装槽;横向组中的两个磁场检测单元分别安装在两个横向安装槽中,竖向组中的两个磁场检测单元分别安装在两个竖向安装槽中;第一测量组件和第二测量组件还包括环形pcb板;环形pcb板安装在环形槽内,位于磁场检测单元和环形槽的侧壁之间,连接磁场检测单元和智能控制组件。

6、上述深孔钻削智能测量及纠偏导向系统中,第一测量组件和第二测量组件还包括轴瓦;轴瓦安装在测量孔的内壁上,位于环形槽的两侧,第一测量组件的轴瓦与第一被测单元相接,第二测量组件的轴瓦与第二被测单元相接。

7、上述深孔钻削智能测量及纠偏导向系统中,测量座包括测量底座和测量上盖;

8、测量底座和测量上盖上分别设置有测量半圆孔,测量半圆孔的内壁设置有环形半槽,环形半槽的中间位置设置有竖向安装槽,环形半槽的两端分别设置有横向安装半槽;测量上盖与测量底座连接,两个测量半圆孔围合成测量孔,两个环形半槽围合成环形槽,两个环形半槽两端的横向安装半槽围合成横向安装槽;轴瓦为半圆结构,安装在测量半圆孔的内壁上,位于环形半槽的两侧。

9、上述深孔钻削智能测量及纠偏导向系统中,磁场检测单元采用电磁线圈、amr传感器或霍尔传感器;

10、磁场检测单元采用电磁线圈时,第一测量组件和第二测量组件还包括安装杆,安装杆穿过电磁线圈,安装杆的两端与安装槽连接。

11、上述深孔钻削智能测量及纠偏导向系统中,进给组件包括进给平台、主轴丝杠和丝杠驱动单元;测量座和主轴箱通过固定保持架连接成整体,与进给平台滑动连接;主轴丝杠平行于刀杆,穿过主轴箱,第一端与进给平台转动连接,第二端与丝杠驱动单元连接;主轴丝杠由丝杠驱动单元驱动,为主轴箱、第一测量组件和第二测量组件提供进给运动。

12、上述深孔钻削智能测量及纠偏导向系统还包括容屑盒和排屑管;排屑管的第一端位于容屑盒内,第二端与主轴箱的排屑口连接;主轴箱配有过载保护机构,过载保护机构与智能控制组件连接。

13、上述深孔钻削智能测量及纠偏导向系统中,密封圈采用v型密封圈;纠偏杆位于纠偏注液孔内的端部为圆台结构;锁紧杆位于纠偏杆所在孔道内的端部设置有用于与纠偏杆紧贴的凹形锁紧槽;纠偏杆和锁紧杆为气动伸缩杆、电控伸缩杆或液压伸缩杆,纠偏杆控制机构和锁紧杆控制机构为气动控制机构、电控机构或液控机构;丝杠驱动单元采用电机;移动单元和固定单元均采用距离传感器,移动单元安装在第二测量组件上,固定单元安装在纠偏注液组件上。

14、本发明还提供一种深孔钻削智能测量及纠偏导向方法,采用上述深孔钻削智能测量及纠偏导向系统实施,包括下述步骤:

15、s1,第一测量组件检测第一被测单元的实时磁场变化,第二测量组件检测第二被测单元的实时磁场变化,智能控制组件根据第一被测单元和第二被测单元的相对磁场变化量,采用正交矩阵,进行解耦,求出等效变形;

16、s2,根据等效变形,求出实时x向的钻削力、y向的钻削力以及z向的扭矩,其中x向为横向,y向为竖向,z向为进给方向;

17、s3,根据x向的钻削力和y向的钻削力判断钻削偏移程度和偏移方向:

18、若钻削无偏移,则纠偏注液组件中纠偏杆保持不变;

19、若钻削偏移,智能控制组件根据钻削偏移程度和偏移方向以及距离检测组件检测的距离值求出校准量,根据校准量通过纠偏杆控制机构控制对应的纠偏杆伸缩,对bta钻头和刀杆进行校准;

20、根据z向扭矩的波动判断bta钻头的刀片是否磨损、钻削是否平稳:

21、若z向扭矩波动平稳,则纠偏注液组件中纠偏杆、主轴箱保持不变;

22、若z向扭矩波动量大或出现突变,则智能控制组件通过纠偏杆控制机构控制纠偏杆伸出将刀杆夹紧,控制主轴箱停机,然后检查bta钻头和工件情况,排除故障后继续钻削。

23、与现有技术相比,本发明具有以下有益效果:

24、本发明可以实时测量钻削力,及时对钻削方向进行纠偏,防止深孔工件轴线偏斜,使工件加工质量达到所要求的直线度、圆度,同时防止bta钻头断裂在工件内部,难以取出。

- 还没有人留言评论。精彩留言会获得点赞!