一种小筒径比集箱大管接头焊接工艺规划方法与流程

本发明涉及锅炉焊接,具体涉及一种小筒径比集箱大管接头焊接工艺规划方法。

背景技术:

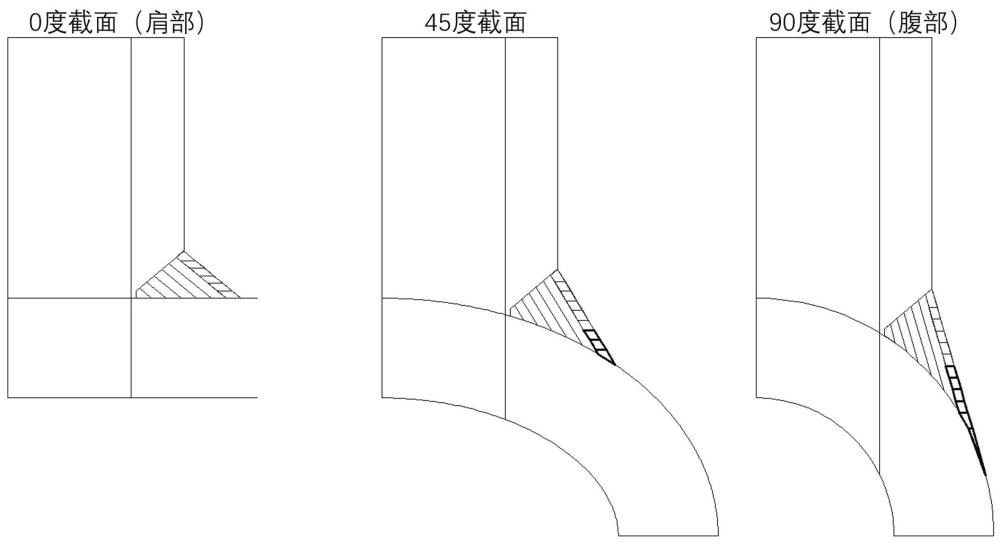

1、集箱是锅炉的重要承压部件之一,长度通常在数米到十余米不等,其筒身上布置有大量的与受热面和连接管相焊的管接头(又称管座),管接头与集箱筒身采用坡口焊接的方式连接,其材质为碳钢、低合金和高合金耐热钢,外径为φ28mm~φ355.6mm,壁厚为4~80mm。其特点是管接头材质种类和规格多,外径范围宽,壁厚大,管接头沿轴向和环向成排布置在集箱筒身上。对于集箱上外径为φ100mm~φ355.6mm的管接头(通常称为大管接头,如说明书附图1所示),由于其壁厚通常超过20mm,焊道数量多,焊缝马鞍落差大,肩部到腹部的焊缝横截面剧烈变化,焊接填充量极不均匀,加之腹部通常需要横焊,焊缝成形控制要求高,施焊及焊接质量的保证难度很大。目前仍大量采用手工焊或半自动的焊接操作方式,自动化程度低,劳动强度大,施焊环境差,焊接质量的好坏完全依赖于焊工的操作技能。

2、目前行业内自动化程度较高的集箱管接头焊接设备和方法主要包括半自动机械焊和机器人自动焊两类,工艺规划方式一般为人工规划或程序自动规划。例如公开号为cn111014905a的发明专利公开了一种用于集箱密排管接头的机械焊接方法的发明专利,采用简易工装把工件固定后,人工进行焊枪位置的调整再利用数控设备实施机械化焊接。但其自动化程序较低,每层每道都需要操作者根据经验人工规划焊枪位置,只适合于直径φ42mm~φ63mm、壁厚4.5mm~15mm的中等厚度小管接头焊接,对于壁厚超过20mm的厚壁大管接头多层多道焊,操作与手工焊同样繁琐,不具有实用性。

3、又例如公开号为cn103111730a的发明专利公开了一种集箱大管座马鞍形轨迹自动化焊接方法的发明专利,先利用数学方法对焊道排布进行焊前整体规划,然后使用电弧跟踪进行第一层焊接并记录实际马鞍形轨迹,再在此基础上结合焊前规划结果逐道施加偏移量完成后续多层多道焊接。但该方法规划的所有焊道均是360度整圈焊接,为了规避大管接头腹部和肩部坡口填充量差异较大时焊接困难的问题,要求前道工序必须使用成本较高的数控设备把管接头和集箱之间的坡口加工为等截面,经济性差,而且对于小筒径比规格的大管接头,这种等截面坡口在工艺上根本无法实现。

技术实现思路

1、为解决现有集箱管接头焊接工艺规划方法适用范围窄、对加工要求苛刻、经济性差、不能焊接小筒径比大管接头等问题,本发明提出了一种尤其适用于小筒径比集箱大管接头的焊接工艺规划方法。

2、为了实现上述发明目的,本发明的技术方案如下:

3、一种小筒径比集箱大管接头焊接工艺规划方法,包括以下步骤:

4、步骤a.将大管接头设计为等角度坡口,以大管接头的轴线为旋转轴,将大管接头的整圈坡口沿周向等分为多个截面;

5、步骤b.根据焊脚尺寸的要求,计算每个截面的多层多道总填充量;

6、步骤c.基于前期试验选取一组稳定的焊接工艺参数,通过宏观金相分析测得该工艺参数下焊接的单道填充量s和单层厚度δ;

7、步骤d.根据焊脚尺寸要求和步骤c中焊接工艺参数对应的单层厚度δ,估算每个截面的焊接层数数量并将截面分割;

8、步骤e.根据步骤c的单道填充量s和步骤d中的单个焊层的面积,估算每个截面每一层焊层的焊接道数,将焊层分割为焊道;

9、步骤f.根据每个截面的焊道分割结果以及送丝速度,获得自动焊接设备在每层每道焊接到此处时的主要工艺参数;

10、步骤g.对于任意一层焊缝,根据步骤e计算获得的各个截面的道数,在三维空间中拼接获得每一道的焊接起始截面位置和终止截面位置,先拼接道数最多的几个截面形成第一道,位置位于该焊层的最低处,然后拼接除第一道外剩余道数最多的几个截面作为第二道,位于该焊层第一道的上方,再拼接除前两道外剩余道数最多的几个截面作为第三道,位与该焊层第二道的上方,当所有截面的剩余道数都与肩部相等时,这些剩余的道次才自然拼接为360度整圈焊接;

11、步骤h.重复步骤g对其它焊层也逐层进行规划,获得多层多道整体焊道排布;

12、步骤i.根据步骤h获得的三维整体焊道排布结果,将步骤f中各个截面上的主要工艺参数进行连接组合,形成多层多道焊接工艺和轨迹规划结果,最终实现集箱大管接头的自动焊接。

13、作为优选地,在本发明中,所述步骤d中焊接层数数量的计算表达式如下:

14、m=[d/δ];

15、其中,m为焊接层数数量;d为焊缝表面线离坡口根部的垂足距离。

16、作为优选地,在本发明中,每个截面划分的焊接层数数量一致。

17、作为优选地,在本发明中,所述步骤f中的主要工艺参数包括焊枪点坐标、焊接速度和焊枪角度;其中,所述焊枪点坐标近似取步骤e中焊道的质心位置;焊接速度根据焊道面积和送丝速度求得;焊枪角度取被焊处集箱筒身与大管接头外壁之间的二面角的角平分线。

18、本发明的有益效果:

19、1、本发明采用工艺参数不变、道数可变的规划方式,利用腹部先焊、肩部后焊、自下而上、由短而长的焊接顺序,解决了集箱大管接头尤其是小筒径比规格采用现有工艺规划方法时,由于肩腹部填充量差异巨大造成焊接质量难以保证、对坡口加工要求苛刻的问题,本发明方法适用范围更广、经济性更好。

20、2、本发明方法自动化程度高,可以直接用计算机程序实现,可代替手工示教和半自动离线编程,大幅提高多规格集箱大管接头工艺研发效率,减少焊前准备时间。

技术特征:

1.一种小筒径比集箱大管接头焊接工艺规划方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种集箱大管接头焊接工艺规划方法,其特征在于,所述焊接层数的计算表达式如下:

3.根据权利要求1所述的一种一种集箱大管接头焊接工艺规划方法,其特征在于,划分的每个截面的焊接层数数量一致。

4.根据权利要求1所述的一种集箱大管接头焊接工艺规划方法,其特征在于,所述主要工艺参数包括焊枪点坐标、焊接速度和焊枪角度。

5.根据权利要求4所述的一种集箱大管接头焊接工艺规划方法,其特征在于,所述焊枪点坐标取步骤e中焊道的质心位置。

6.根据权利要求4所述的一种集箱大管接头焊接工艺规划方法,其特征在于,所述焊接速度根据焊道面积和送丝速度求得。

7.根据权利要求4所述的一种集箱大管接头焊接工艺规划方法,其特征在于,所述焊枪角度取被焊处集箱筒身与大管接头外壁之间的二面角的角平分线。

技术总结

本发明涉及锅炉焊接技术领域,公开了一种小筒径比集箱大管接头焊接工艺规划方法,本方法以工艺参数基本固定、道数可变为出发点进行变截面坡口多层多道焊接整体规划,在靠外侧的几个焊层上采用先焊腹部、再焊整圈、自下而上、由短及长的焊接顺序,解决了集箱大管接头尤其是小筒径比规格采用现有工艺规划方法时,由于肩腹部填充量差异巨大造成焊接质量难以保证、对坡口加工要求苛刻的问题。本发明具有适用范围广、经济性好等优点。

技术研发人员:杨霄,张玮,付俊,钟正彬,徐文浩,左鹏,李勇

受保护的技术使用者:东方电气集团科学技术研究院有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!