自冲铆接模具和接合镁合金组件的方法与流程

背景技术:

1、本申请涉及自冲铆接(spr)技术。更具体地,本申请涉及用于安装自冲铆钉的模具。

2、自冲铆接(spr)是用于在没有预钻孔或冲孔的情况下接合两个或更多个材料片材的高速机械紧固工艺。通常,spr工艺是通过驱动半管状铆钉穿过材料的顶层并在下层将铆钉镦粗(在不完全刺穿下层的情况下)以形成耐久性机械接头来进行的。已经尝试使用现有的spr技术来接合具有降低的延展性和可成形性的材料,如镁合金,这提供了相对于钢和铝合金重量减轻的可能性。然而,镁合金的机械性质限制其在spr工艺中的使用。例如,由于镁合金的可成形性降低,所以在将铆钉安装到材料中期间,镁合金可能变得容易受损,并且所产生的镁合金铸件的结构完整性降低。

3、提供一种克服上述挑战的改进的方法和/或系统以便于在spr操作期间紧固镁合金将是有利的。

技术实现思路

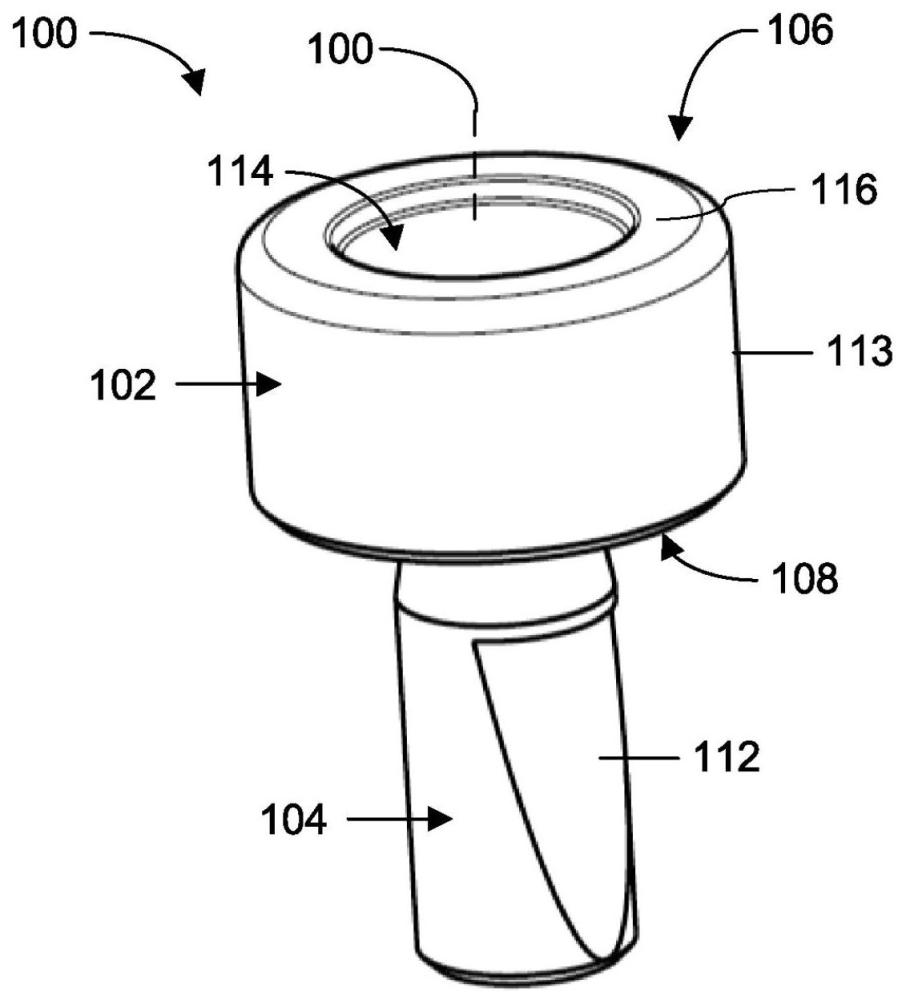

1、本公开的至少一个实施例涉及一种自冲铆接(spr)模具。所述spr模具包含模具主体,所述模具主体包含外表面;下表面,所述下表面平行于所述外表面并与所述外表面偏移;以及侧表面,所述侧表面外接所述下表面并在所述下表面与所述外表面之间延伸。所述下表面与所述外表面之间的距离在介于大约0.4mm至1.2mm之间的范围内。所述侧表面与所述下表面之间的角度在介于大约55度至80度之间的范围内。所述外表面的内径在介于大约13mm至18mm之间的范围内。

2、在一些实施例中,所述内径是介于14mm至18mm之间的范围内。

3、在一些实施例中,所述外表面、所述下表面和所述侧表面安置在所述模具主体的第一端处。在一些实施例中,所述外表面与所述下表面同心。

4、在一些实施例中,所述侧表面是锥形表面,所述锥形表面在所述外表面附近的直径比在所述下表面附近的直径大。例如,所述侧表面可以是截头圆锥形表面。

5、在一些实施例中,所述侧表面与所述下表面之间的角度相对于所述下表面在介于大约59度与69.4度之间的范围内。

6、在一些实施例中,在所述侧表面与所述外表面之间的过渡处的半径与在所述下表面与所述侧表面之间的过渡处的半径大致相同。

7、在一些实施例中,所述侧表面和所述下表面一起限定凹入区域,所述凹入区域的模具体积在介于80mm3至150mm3之间的范围内。

8、本公开的另一个实施例涉及一种spr接头。所述spr接头包含上层;下层,所述下层包含镁材料;以及铆钉,所述铆钉延伸穿过所述上层并进入所述下层。所述铆钉包含头部;圆柱形延伸部,所述圆柱形延伸部远离所述头部延伸;以及腹板,所述腹板从所述圆柱形延伸部径向向内延伸。所述腹板的厚度小于或大约等于所述头部的厚度。

9、在一些实施例中,所述腹板的所述厚度小于或等于大约1.5mm。

10、在一些实施例中,所述头部和所述圆柱形延伸部一起限定内部空腔。在此类实施例中,所述上层可以轴向延伸到所述内部空腔中到达与所述头部大致轴向对准的区域。

11、在一些实施例中,所述铆钉在所述下层中形成突起部,所述突起部的体积在介于(i)cvp与(ii)cvp+138之间的范围内,其中vp表示所述上层的由所述铆钉占据的刺穿体积,并且c是在介于大约12.5至13之间的范围内变化的常数。

12、在一些实施例中,所述上层包含钢材料、铝材料或镁材料之一。

13、在一些实施例中,所述上层的厚度小于或等于大约2.5mm,并且所述下层的厚度在介于大约3mm至3.6mm之间的范围内。

14、在一些实施例中,当所述上层的上层材料的极限拉伸强度(uts)大于或等于大约700mpa时,所述腹板的所述厚度小于或等于大约1.5mm,当所述上层材料的所述uts在介于大约400mpa至700mpa之间的范围内时,所述腹板的所述厚度小于或等于大约0.5mm,并且当所述上层材料的所述uts在介于大约250mpa至400mpa之间的范围内时,所述腹板的所述厚度小于或等于大约0.2mm。

15、另一个实施例涉及一种形成spr接头的方法。所述方法包含提供包含上层和下层的堆叠,其中所述上层和/或所述下层包含镁层。所述方法还包含使所述spr模具的外表面与所述堆叠的表面接合。所述spr模具包含下表面和侧表面,所述侧表面外接所述下表面并在所述下表面与所述外表面之间延伸。所述下表面与所述外表面间隔的距离在介于大约0.4mm至1.2mm之间的范围内。所述侧表面与所述下表面之间的角度在介于大约55度至80度之间的范围内。所述外表面的内径在介于大约13mm至18mm之间的范围内。所述方法进一步包含将spr铆钉朝向所述spr模具压制穿过所述堆叠。

16、在一些实施例中,所述方法进一步包含基于所述上层的材料性质确定所述铆钉的腹板厚度,并且基于所述腹板厚度选择所述铆钉。所述材料性质可以是所述上层的极限拉伸强度。

17、在一些实施例中,所述方法进一步包含基于所述上层的刺穿体积确定所述spr模具的模具体积。

18、在一些实施例中,将所述铆钉压制穿过所述堆叠包含将所述铆钉的头部朝向所述堆叠压制以使所述上层变形到由所述铆钉限定的内部空腔中,使得所述上层轴向延伸到所述内部空腔中到达与所述头部大致轴向对准的区域。

19、本

技术实现要素:

仅为说明性的并且不应被认为是限制性的。

技术特征:

1.一种自冲铆接(spr)模具,其包括:

2.根据权利要求1所述的spr模具,其中所述内径在介于14mm至18mm之间的范围内。

3.根据权利要求1所述的spr模具,其中所述外表面、所述下表面和所述侧表面安置在所述模具主体的第一端处,所述外表面与所述下表面同心。

4.根据权利要求1所述的spr模具,其中所述侧表面是锥形表面,所述锥形表面在所述外表面附近的直径比在所述下表面附近的直径大。

5.根据权利要求1所述的spr模具,其中所述侧表面是截头圆锥形表面。

6.根据权利要求1所述的spr模具,其中所述侧表面与所述下表面之间的角度相对于所述下表面在介于大约59度与69.4度之间的范围内。

7.根据权利要求1所述的spr模具,其中在所述侧表面与所述外表面之间的过渡处的半径与在所述下表面与所述侧表面之间的过渡处的半径大致相同。

8.根据权利要求1所述的spr模具,其中所述侧表面和所述下表面一起限定凹入区域,所述凹入区域的模具体积在介于80mm3至150mm3之间的范围内。

9.一种spr接头,其包括:

10.根据权利要求9所述的spr接头,其中所述腹板的所述厚度小于或等于大约1.5mm。

11.根据权利要求9所述的spr接头,其中所述头部和所述圆柱形延伸部一起限定内部空腔,所述上层轴向延伸到所述内部空腔中达到与所述头部大致轴向对准的区域。

12.根据权利要求9所述的spr接头,其中所述铆钉在所述下层中形成突起部,所述突起部的体积在介于(i)cvp与(ii)cvp+138之间的范围内,其中vp表示所述上层的由所述铆钉占据的刺穿体积,并且c是在介于大约12.5至13之间的范围内变化的常数。

13.根据权利要求9所述的spr接头,其中所述上层包括钢材料、铝材料或镁材料之一。

14.根据权利要求9所述的spr接头,其中所述上层的厚度小于或等于大约2.5mm,并且所述下层的厚度在介于大约3mm至3.6mm之间的范围内。

15.根据权利要求9所述的spr接头,其中当所述上层的上层材料的极限拉伸强度(uts)大于或等于大约700mpa时,所述腹板的所述厚度小于或等于大约1.5mm,当所述上层材料的所述uts在介于大约400mpa至700mpa之间的范围内时,所述腹板的所述厚度小于或等于大约0.5mm,并且当所述上层材料的所述uts在介于大约250mpa至400mpa之间的范围内时,所述腹板的所述厚度小于或等于大约0.2mm。

16.一种形成spr接头的方法,所述方法包括:

17.根据权利要求16所述的方法,其进一步包括基于所述上层的材料性质确定所述铆钉的腹板厚度,并且基于所述腹板厚度选择所述铆钉。

18.根据权利要求17所述的方法,其中所述材料性质是所述上层的极限拉伸强度。

19.根据权利要求16所述的方法,其进一步包括基于所述上层的刺穿体积确定所述spr模具的模具体积。

20.根据权利要求16所述的方法,其中将所述铆钉压制穿过所述堆叠包括将所述铆钉的头部朝向所述堆叠压制以使所述上层变形到由所述铆钉限定的内部空腔中,使得所述上层轴向延伸到所述内部空腔中到达与所述头部大致轴向对准的区域。

技术总结

一种自冲铆接(SPR)模具包含模具主体,所述模具主体包含外表面;下表面,所述下表面平行于所述外表面并与所述外表面偏移;以及侧表面,所述侧表面外接所述下表面。所述下表面与所述外表面之间的距离在介于大约0.4mm至1.2mm之间的范围内。所述侧表面与所述下表面之间的角度在介于大约55度至80度之间的范围内。所述外表面的内径在介于大约13mm至18mm之间的范围内。

技术研发人员:Y·塔巴塔巴伊,J·P·魏勒,G·G·王

受保护的技术使用者:镁瑞丁轻量化技术有限公司

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!