一种起重吊钩多级热模锻成型压力机设备及工艺的制作方法

本发明涉及热模锻成型领域,具体涉及一种起重吊钩多级热模锻成型压力机设备及工艺。

背景技术:

1、热模锻压力机是依据曲柄滑块机构原理而工作的模锻设备,曲柄滑块机构由曲轴、连杆和滑块组成,将曲轴的旋转运动转变为滑块的往复直线运动,曲轴的扭矩转变成滑块的压力。热模锻压力机常用于大批量模锻件的流水线生产中。吊钩是起重设备中的重要取物装置,目前,吊钩生产主要采用锻造方法生产。锻造工艺过程包括拔长、弯曲、模锻成型三个锻造工序。

2、中国专利公开号cn110899606a公开了一种起重吊钩快速制坯、成型的锻造工艺,通过在热模锻压力机上两次下压,使坯料在弯曲模具内瞬间成型,通过终锻模具,实现拔长、弯曲、终锻同步完成,顶出机构快速顶出吊钩,提高了模具模膛的使用寿命,通过精确的拔长和弯曲尺寸控制,每件在弯曲成型和终锻尺寸保持一致。

3、但是,上述技术方案存在如下不足之处:

4、在第一弯曲槽具处完成一次下压过程后,需要转移下压后的物料至第二弯曲槽具处进行下一次下压,下压弯曲过程需要转移,耗费时间,且不能对弯曲后的吊钩进行进一步精细成型加工。

技术实现思路

1、为解决背景技术中提出的技术问题,本发明提出一种能在不转移物料的情况下将物料压弯从而节省加工时间、提高加工效率,并能对压弯后的吊钩半成品进行进一步的精细成型加工的起重吊钩多级热模锻成型压力机设备及工艺。

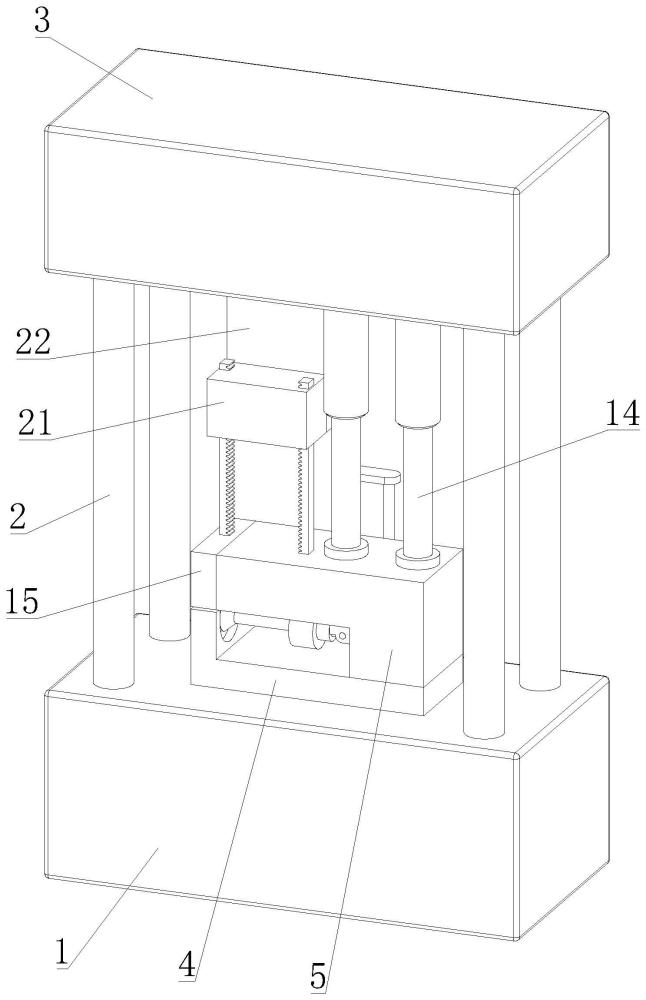

2、一方面,本发明提出一种起重吊钩多级热模锻成型压力机设备,包括底座、下模、上模、压料卸料机构、压弯模和动力装置;下模设置在底座上,下模具有弯曲槽、卸料面和成型槽a;上模位于下模上方,上模具有下压柱状物料的斜面a和能与成型槽a合拢以将起重吊钩加工成型的成型槽b;压料卸料机构包括能压弯柱状物料的压料件和能带动压料件转动的卸料组件,卸料组件安装在底座和上模上;压弯模具有用于压弯柱状物料端部的斜面b;动力装置设置在底座上并用于驱动上模和压弯模同时上升或同时下降,上模移动速度小于压弯模移动速度,上模、压料件和压弯模同时到达下移的极限位置。

3、优选地,卸料组件包括设置在上模上的固定块、滑套设置在压料件上的套筒、一端与套筒连接的转动杆、与转动杆另一端转动连接的升降台、竖直设置在底座上并供升降台沿竖直方向滑动的导向杆、套设在导向杆外周侧且位于底座和升降台之间的弹簧以及连接在导向杆顶端的顶板,压料件端部与固定块转动连接。

4、优选地,压料件包括依次连接的转动柱部、连接柱部、衔接柱部和圆柱部,连接柱部、衔接柱部和圆柱部均为回转形结构且同轴分布,连接柱部直径小于圆柱部直径。

5、优选地,套筒包括同轴分布且依次连接的套环部、外扩环部和推料环部,套环部滑动设置在连接柱部上,推料环部外径大于圆柱部直径;上模底部具有供推料环部抵接的定位面。

6、优选地,固定块具有朝下分布并用于限定压料件转动范围的定位槽。

7、优选地,动力装置包括竖直设置在底座顶部的支撑柱、设置在支撑柱顶部的动力机构、与动力机构输出端连接并沿竖直方向升降的升降柱以及将上模和压弯模传动连接的传动机构,升降柱竖直设置在上模上。

8、优选地,传动机构包括设置在动力机构上的固定架、设置在固定架上的安装罩、转动设置在安装罩内的转轴a和转轴b、竖直设置在上模顶部的齿条a、与齿条a啮合连接且设置在转轴a上的齿轮a、与齿轮a啮合连接且设置在转轴b上的齿轮b、设置在转轴b上且与齿轮b同轴分布的齿轮c、与齿轮c啮合连接且竖直设置在压弯模顶部的齿条b,齿条b沿竖直方向滑动设置在安装罩上,齿轮a和齿轮c均大于齿轮b。

9、另一方面,本发明提出一种上述起重吊钩多级热模锻成型压力机设备的工艺,该工艺包括如下步骤:

10、s1、将待加工的柱状物料放到弯曲槽处;

11、s2、利用动力装置驱动上模和压弯模同时下降,上模的斜面a下压柱状物料,压料件压弯柱状物料,在压料件将柱状物料端部压弯至倾斜向上分布的程度时,压弯模的斜面b将柱状物料端部向内侧压弯,上模、压料件和压弯模同时到达下移的极限位置,此时,制得吊钩半成品,吊钩半成品套在压料件上,上模的成型槽b与下模的成型槽a合拢;

12、s3、利用动力装置驱动上模上升,上模通过卸料组件带动压料件向下转动,卸料组件将压料件上的吊钩半成品推落至卸料面上,取出前一个放置在成型槽a处并通过成型槽b和成型槽a加工成型的吊钩成品;

13、s4、将卸料面上的吊钩半成品移动至成型槽a处;

14、s5、循环进行步骤s1-s4;

15、上模、压料件和压弯模的一次下移过程能将一个待加工的柱状物料压弯成吊钩半成品,并将成型槽a处的吊钩半成品加工成吊钩成品;

16、上模、压料件和压弯模的一次上移过程能将吊钩半成品推落至卸料面处,利于工人将下一待加工的柱状物料放到弯曲槽处,将成型槽a处的吊钩成品取出,并将卸料面处的吊钩半成品移动至成型槽a处。

17、与现有技术相比,本发明具有如下有益的技术效果:

18、本发明能在不转移物料的情况下将物料压弯从而节省加工时间、提高加工效率,并能对压弯后的吊钩半成品进行进一步的精细成型加工。在压弯加工时,上模和压料件均先于压弯模与柱状物料接触,从而进行两级压弯处理,上模通过斜面a下压柱状物料,压料件也下压柱状物料,在柱状物料被压弯至端部翘起到所需倾斜角度时,压弯模通过斜面b将柱状物料端部向内侧压弯,接着,斜面a、压料件和斜面b同时下移,将柱状物料压弯到位,获得吊钩半成品。吊钩半成品还需通过成型槽a和成型槽b进行进一步的整型加工,获得表面更为圆滑的吊钩成品,从而实现了多级成型加工。

技术特征:

1.一种起重吊钩多级热模锻成型压力机设备,其特征在于,包括:

2.根据权利要求1所述的一种起重吊钩多级热模锻成型压力机设备,其特征在于,卸料组件包括设置在上模(5)上的固定块(6)、滑套设置在压料件(7)上的套筒(8)、一端与套筒(8)连接的转动杆(9)、与转动杆(9)另一端转动连接的升降台(10)、竖直设置在底座(1)上并供升降台(10)沿竖直方向滑动的导向杆(11)、套设在导向杆(11)外周侧且位于底座(1)和升降台(10)之间的弹簧(12)以及连接在导向杆(11)顶端的顶板(13),压料件(7)端部与固定块(6)转动连接。

3.根据权利要求2所述的一种起重吊钩多级热模锻成型压力机设备,其特征在于,压料件(7)包括依次连接的转动柱部(71)、连接柱部(72)、衔接柱部(73)和圆柱部(74),连接柱部(72)、衔接柱部(73)和圆柱部(74)均为回转形结构且同轴分布,连接柱部(72)直径小于圆柱部(74)直径。

4.根据权利要求3所述的一种起重吊钩多级热模锻成型压力机设备,其特征在于,套筒(8)包括同轴分布且依次连接的套环部、外扩环部和推料环部,套环部滑动设置在连接柱部(72)上,推料环部外径大于圆柱部(74)直径;上模(5)底部具有供推料环部抵接的定位面(502)。

5.根据权利要求4所述的一种起重吊钩多级热模锻成型压力机设备,其特征在于,固定块(6)具有朝下分布并用于限定压料件(7)转动范围的定位槽(601)。

6.根据权利要求1所述的一种起重吊钩多级热模锻成型压力机设备,其特征在于,动力装置包括竖直设置在底座(1)顶部的支撑柱(2)、设置在支撑柱(2)顶部的动力机构(3)、与动力机构(3)输出端连接并沿竖直方向升降的升降柱(14)以及将上模(5)和压弯模(15)传动连接的传动机构,升降柱(14)竖直设置在上模(5)上。

7.根据权利要求6所述的一种起重吊钩多级热模锻成型压力机设备,其特征在于,传动机构包括设置在动力机构(3)上的固定架(22)、设置在固定架(22)上的安装罩(21)、转动设置在安装罩(21)内的转轴a(171)和转轴b(191)、竖直设置在上模(5)顶部的齿条a(16)、与齿条a(16)啮合连接且设置在转轴a(171)上的齿轮a(17)、与齿轮a(17)啮合连接且设置在转轴b(191)上的齿轮b(18)、设置在转轴b(191)上且与齿轮b(18)同轴分布的齿轮c(19)、与齿轮c(19)啮合连接且竖直设置在压弯模(15)顶部的齿条b(20),齿条b(20)沿竖直方向滑动设置在安装罩(21)上,齿轮a(17)和齿轮c(19)均大于齿轮b(18)。

8.一种根据权利要求1所述的起重吊钩多级热模锻成型压力机设备的工艺,其特征在于,包括如下步骤:

技术总结

本发明涉及热模锻成型领域,提出了一种起重吊钩多级热模锻成型压力机设备及工艺,包括底座、下模、上模、压料卸料机构、压弯模和动力装置;下模设置在底座上,下模具有弯曲槽、卸料面和成型槽a;上模位于下模上方,上模具有下压柱状物料的斜面a和能与成型槽a合拢以将起重吊钩加工成型的成型槽b;压料卸料机构包括能压弯柱状物料的压料件和能带动压料件转动的卸料组件,卸料组件安装在底座和上模上;压弯模具有用于压弯柱状物料端部的斜面b;动力装置设置在底座上并用于驱动上模和压弯模同时上升或同时下降。本发明能在不转移物料的情况下将物料压弯从而节省加工时间、提高加工效率,并能对压弯后的吊钩半成品进行进一步的精细成型加工。

技术研发人员:尹云峰,曾严伟,刘海兵,唐启国,张武平

受保护的技术使用者:广东韶铸锻造有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!