一种对管道进行焊接与应力调控的控制方法及控制系统

本发明涉及大直径海底管道焊接生产,具体是涉及一种对管道进行焊接与应力调控的控制方法及控制系统。

背景技术:

1、在管路的焊接过程中,由于热应力、相变应力、加工应力等超过屈服极限,以致冷却后焊件中留有未能消除的应力,焊接加热而产生的不均匀温度场以及由它引起的局部塑性变形和比容不同的组织是产生焊接应力和变形的根本原因。

2、焊接过程中,焊接速度和温度变化所产生的残余应力和残余应变对管道结构的安全服役性能、装配性和进一步加工的工艺性能有强烈影响。残余应力集中成为管道焊缝变形和开裂的根源、是精度保持性的重要影响因素。

3、在传统的管件焊接装备使用过程中,普遍采用电动辅助装卡、人工在线手工调整寻位、手动调节工艺参数。导致人工参与度过高,装备的工作效率和精度较低。现有去除应力,大多通过传统的超声冲击法,此方式较为繁琐,且效率较低。

技术实现思路

1、发明目的:针对以上问题,本发明提供一种减小管道发生变形概率的对管道进行焊接与应力调控的控制方法及控制系统。

2、技术方案:为解决上述问题,本发明采用一种对管道进行焊接与应力调控的控制方法,包括以下步骤:

3、步骤1:将第一待焊管件与第二待焊管件放置于前、后拖滚线上,并将待焊处放置于预置的焊缝区间,所述焊缝区间设置焊接机器人及超声应力调控单元,所述超声应力调控单元包括围绕待焊处周向均匀设置的若干超声换能器;

4、步骤2:夹紧第一待焊管件和第二待焊管件;

5、步骤3:焊接机器人环绕第一待焊管件和第二待焊管件的待焊处周向移动进行焊接,超声应力调控单元随焊调控:以当前时刻焊接机器人的焊枪或上一时刻焊接机器人的焊枪为中心,控制中心两侧的相位角α内的超声换能器工作,当前时刻的焊枪与上一时刻的焊枪之间的夹角小于30°;相位角中心线可以相对于焊枪存在一个滞后角度β,范围在0-30°,以此实现焊接组织结晶后的热态调控和焊接熔融态的过程调控;

6、步骤4:焊接机器人焊接完成后所有的超声换能器工作,进行焊后全阵列式调控;

7、步骤5:调控后焊接机器人恢复初始位置,松开第一待焊管件和第二待焊管件,返回步骤1进行下一段管件的焊接。

8、进一步的,所述步骤2中对第一待焊管件和第二待焊管件进行夹紧时,获取对第一待焊管件和第二待焊管件的夹紧力,当夹紧力满足预设值后完成夹紧。

9、进一步的,在进行步骤1之前,将待焊管件材质、管径、壁厚、应力调控时间、高能声束强度的参数通过显示设置终端的系统任务界面录入;系统设备至初始零位状态,前、后拖滚线自动提升至待焊管件对心中心高度。

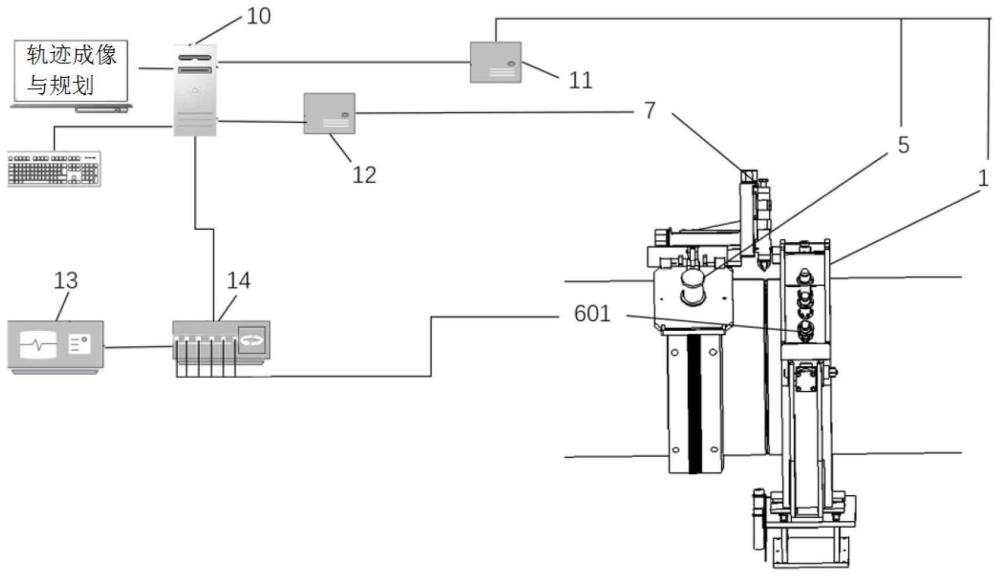

10、本发明还采用一种对管道进行焊接与应力调控的控制系统,包括全位置轨道自动焊接平台、超声应力调控单元和系统集成单元;

11、所述全位置轨道自动焊接平台包括管道夹紧装置、焊接机器人、拖滚线、自动送丝机,所述管道夹紧装置包括支撑轨道、沿支撑轨道移动的两个半圆型变位卡盘、驱动半圆型变位卡盘的液压缸,所述液压缸驱动半圆型变位卡盘在支撑轨道上移动,从而夹紧待焊管件;

12、焊接机器人包括套设于待焊管件的圆周轨道、沿圆周轨道移动的焊枪、驱动焊枪移动的轨道电机,自动送丝机通过过渡支架夹持并前置安装于焊枪上,自动送丝机相对于焊枪末端存在前置量,用于向焊枪自动运送焊丝,所述拖滚线用于放置待焊管件;

13、所述超声应力调控单元用于在焊接过程中通过超声导波束进行焊缝位置的能量导入;

14、所述系统集成单元通过控制柜的操控终端来实现系统作业参数的输入、设备运行状态显示、信息的输出。

15、进一步的,所述圆周轨道包括套设在管道的外圆周面上的柔性圆箍、固定在所述圆周轨道上的齿轮轨道。

16、进一步的,所述半圆型变位卡盘上设置压力传感器,压力传感器用于实时监测半圆型变位卡盘夹紧待焊管件的压力,当压力传感器监测的压力达到预设值时,液压缸停止工作;所述支撑轨道上设置磁性传感器,用于实时监测半圆型变位卡盘的位置,当磁性传感器发出信号时,两个半圆型变位卡盘分离完成。

17、进一步的,所述焊接机器人还包括沿圆周轨道移动的滑架,滑架沿包括沿圆周轨道径向延伸的丝杆、与丝杆螺纹连接的焊枪座、驱动丝杆转动的步进电机,所述焊枪固定于焊枪座上,所述步进电机驱动丝杆转动,丝杆转动带动焊枪座移动,从而调节焊枪与待焊管件之间的距离。

18、进一步的,所述超声应力调控单元包括若干绕待焊管件周向均匀设置的超声换能器、信号放大器及多路超声信号控制器,超声换能器通过螺钉和弹簧安装至环形支座上,环形支座固定设置于半圆型变位卡盘上,多路超声信号控制器通过信号放大器将信号放大并由超声换能器进行输出。

19、进一步的,所述控制柜用于液压缸、轨道电机、步进电机的供电与控制交互,控制柜的上端设有显示设置终端,用于部署工艺数据库和系统任务界面,完成一键式全自动焊接生产任务。

20、进一步的,所述系统作业参数包括焊缝类型、夹紧装置工作时的移动速度、焊接电源电流和送丝参数,通过系统集成单元的人机界面进行设置和录入。

21、有益效果:本发明相对于现有技术,其显著优点是随焊调控在焊缝凝固过程中将大功率、高能量、低振幅的超声波注入到焊缝内部,通过在熔体内产生的各种反应,起到细化晶粒、改善凝固传热环境和除气除杂的作用,改善材料的显微组织状态和力学性能,降低残余应力的产生,抑制管道焊接变形,提高产品合格率,并从根本上消除管道焊接的残余应力,减小管道后期因残余应力发生变形的概率,提升产品服役的持续稳定性。对上一时刻的焊接位置进行超声波导入实现焊接组结晶后的热态调控。另外,在焊接完成后,对管道进行全阵列式应力调控:焊缝的残余应力导致管道焊缝材料晶格处于高能不稳定状态,当其受到高能声场外力作用时,其晶格原子的振动频率和幅度都大大增强,原先畸变的原子在获得足够能量后将恢复到正常的低能稳定状态,从而位错开通,残余应力得到松弛;宏观上,外部施加的高能场导致了焊缝屈服极限和弹性模量的下降,当焊缝屈服强度下降到小于焊缝内的残余应力时,残余应力区域发生塑性变形,使得弹性应变量降低,进而改变残余应力状态,从而抑制焊接变形产生。实现大管径海底管道焊接自动定心夹持、在线应力调控、连续自动焊缝跟踪,工作效率高、焊缝质量好、节省人力物力。并且具有工艺数据库存储与调用功能,控制柜完成焊接工作任务时序设计,使各个任务动作连续、协调一致,尽可能的使各个任务动作并行运行,减少循环时间,提高系统自动化率。

技术特征:

1.一种对管道进行焊接与应力调控的控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的控制方法,其特征在于,所述步骤2中对第一待焊管件和第二待焊管件进行夹紧时,获取对第一待焊管件和第二待焊管件的夹紧力,当夹紧力满足预设值后完成夹紧。

3.根据权利要求1所述的控制方法,其特征在于,在进行步骤1之前,将待焊管件材质、管径、壁厚、应力调控时间、高能声束强度的参数通过显示设置终端的系统任务界面录入;系统设备至初始零位状态,前、后拖滚线自动提升至待焊管件对心中心高度。

4.一种采用权利要求1所述对管道进行焊接与应力调控的控制方法的控制系统,其特征在于,包括全位置轨道自动焊接平台、超声应力调控单元和系统集成单元;

5.根据权利要求1所述的控制系统,其特征在于,所述圆周轨道包括套设在管道的外圆周面上的柔性圆箍、固定在所述圆周轨道上的齿轮轨道。

6.根据权利要求4所述的控制系统,其特征在于,所述半圆型变位卡盘上设置压力传感器(101),压力传感器(101)用于实时监测半圆型变位卡盘夹紧待焊管件的压力,当压力传感器监测的压力达到预设值时,液压缸停止工作;所述支撑轨道上设置磁性传感器(102),用于实时监测半圆型变位卡盘的位置,当磁性传感器发出信号时,两个半圆型变位卡盘分离完成。

7.根据权利要求4所述的控制系统,其特征在于,所述焊接机器人还包括沿圆周轨道移动的滑架,滑架包括沿圆周轨道径向延伸的丝杆(803)、与丝杆(803)螺纹连接的焊枪座(802)、驱动丝杆(803)转动的步进电机(801),所述焊枪固定于焊枪座(802)上,所述步进电机(801)驱动丝杆转动,丝杆转动带动焊枪座移动,从而调节焊枪与待焊管件之间的距离。

8.根据权利要求6所述的控制系统,其特征在于,所述所述超声应力调控单元包括若干绕待焊管件周向均匀设置的超声换能器(601)、信号放大器及多路超声信号控制器,超声换能器(601)通过螺钉和弹簧(602)安装至环形支座上,环形支座固定设置于半圆型变位卡盘上,多路超声信号控制器通过信号放大器将信号放大并由超声换能器(601)进行输出。

9.根据权利要求7所述的控制系统,其特征在于,所述控制柜用于液压缸(2)、轨道电机(5)、步进电机(801)的供电与控制交互,控制柜的上端设有显示设置终端,用于部署工艺数据库和系统任务界面,完成一键式全自动焊接生产任务。

10.根据权利要求4所述的控制系统,其特征在于,所述系统作业参数包括焊缝类型、夹紧装置工作时的移动速度、焊接电源电流和送丝参数,通过系统集成单元的人机界面进行设置和录入。

技术总结

本发明公开了一种对管道进行焊接与应力调控的控制方法及控制系统,将第一待焊管件与第二待焊管件放置于前、后拖滚线上,并将待焊处放置于预置的焊缝区间,焊缝区间设置焊接机器人及超声应力调控单元,夹紧第一待焊管件和第二待焊管件;焊接机器人环绕管件的待焊处周向移动进行焊接,在焊接过程中,以当前时刻或上一时刻焊枪为中心,控制中心两侧相位角α内的超声换能器工作;焊接完成后所有的超声换能器工作;然后松开第一待焊管件和第二待焊管件,返回进行下一段管件的焊接。随焊调控在焊缝凝固过程中将超声波注入到焊缝内部,通过在熔体内产生的各种反应,降低残余应力的产生,抑制管道焊接变形,减小管道后期因残余应力发生变形的概率。

技术研发人员:蒋小伟,孙昊,王文慧,郑涛,周元凯,陈林坤,陈旻辉

受保护的技术使用者:江苏科技大学

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!