一种多工位减震器活塞杆深孔钻机床的制作方法

本发明属于深孔加工,尤其涉及一种多工位减震器活塞杆深孔钻机床。

背景技术:

1、活塞杆是支持活塞做功的连接部件,大部分应用在油缸、气缸运动执行部件中,是一个运动频繁、技术要求高的运动部件,其加工质量的好坏直接影响整个产品的寿命和可靠性。

2、现有汽车减震器活塞杆中孔深孔加工通常都是单次加工出通孔,单次加工长度深,需使用较长深孔刀具,具有加工后孔出口偏差大,同心度差,或者深孔钻机床无辅助上料机构、下料输送带机构及中间机械手机构等,操作人员劳动强度大等问题。

技术实现思路

1、本发明的目的在于提供一种多工位减震器活塞杆深孔钻机床,其特征在于,包括床身和皆设于床身上用于对工件进行深孔加工的钻削机构、用于夹紧工件的夹具机构、用于对工件移位和换向的机械手机构、便于机械手机构夹取工件的上料机构和便于操作人员取走已完成工件的下料机构;

2、钻削机构滑动设于床身上表面,包括分别固定在钻削支撑架相背离两侧的多个钻削主轴电机和多个钻削主轴及前部的顶杆螺钉,多个主轴电机与多个钻削主轴一一对应并进行驱动连接,为多个钻削主轴上的刀具提供切削动力,主轴电机和钻削主轴的数量皆通过需加工的工位数量决定,每个工位对应一个主轴电机和一个钻削主轴;

3、夹具机构包括多组用于分别夹紧工件两端的两个夹紧组件,夹紧组件包括v型块、压紧杆和调节块,v型块用于支撑工件,压紧杆通过油压缸提供动力并配合v型块实现对工件的压紧,调节块设于v型块的下方,底部设有垫片,用于调节每组夹紧组件中两个v型块之间的高度误差,夹紧组件的数量通过加工工位的数量决定,每组夹紧组件对应一个加工工位;

4、机械手机构通过支撑架架设于夹具机构的上方,支撑架上表面铺设有横向滑轨,横向滑轨滑动设有横向滑块,横向滑块上表面设有竖向滑轨,竖向滑轨滑动设有竖向滑块,竖向滑块底部连接有机械手挂架,机械手挂架底端横向同水平皆通过轴向伸缩气缸依次固定有上料机械手夹爪、换向机械手夹爪和下料机械手夹爪,换向机械手夹爪与机械手挂架连接处还设有相互配合的回转气缸,换向机械手夹爪通过回转气缸将机械手挂架底端实现180°回转,进而实现对工件待加工一端端部的更换;

5、上料机构和下料机构分别位于床身相对两侧,上料机械手夹爪将工件从上料机构夹取至夹具机构,下料机械手夹爪将完成深孔加工的工件从夹具机构夹取至下料机构处。

6、进一步地,还包括导向排屑箱机构,导向排屑箱机构包括导向排屑箱,导向排屑箱设于钻削主轴和夹具机构之间,导向排屑箱的数量与钻削主轴及夹紧组件的数量相同且一一对应;

7、导向排屑箱包括导向支撑箱体和排屑箱体,导向支撑箱体开设于排屑箱体上部端面且相互连通设置,导向支撑箱体朝向夹紧机构一侧侧面固定有用于引导和定位刀具的导向套组件,导向支撑箱体朝向钻削机构一侧侧面设有用于封油、支撑刀具和阻挡铁屑的刀具导向支撑套组件;

8、多个排屑箱体之间相互连通并贯穿设有螺旋排屑机,从导向支撑箱体内掉落至排屑箱体内的铁屑通过螺旋排屑机排出。

9、进一步地,每组夹紧组件中,两个夹紧组件底部皆设有滑块,床身上表面分别设有驱动两个滑块的电机和与两个滑块配合设置的滑轨,同横向设置的多个夹紧组件固定于同一个滑块上,机床通过两个电机分别驱动两个滑块在两个滑轨上滑动,实现对两个个夹紧组件之间距离的调整,用于适配不同长度的工件。

10、进一步地,上料机构包括承载板、推板和工件支撑,承载板倾斜设置,其水平高度较低一侧紧靠推板设置;推板底部连接有使其进行竖直方向往复移动的伸缩气缸,推板倾斜设置,当推板抬升至最高处时,其水平高度较低的一侧侧边紧靠工件支撑设置;工件支撑用于支撑抬升后的工件,为上料机械手夹爪提供可抓取的工件;承载板和推板的侧边皆设有用于感应工件的传感器;

11、工件通过承载板滚落至推板上表面,当推板上升至最高处时,推板的最低侧与工件支撑的上表面平齐,工件滚落至工件支撑上表面,完成工件的上料。

12、进一步地,下料装置包括传送带和倾斜板,倾斜板设于夹具机构和传送带之间,其水平高度较低一侧紧靠传送带,当下料机构将加工完工件放至倾斜板上表面时,该工件在重力作用下自动滚落至倾斜板底侧,传送带表面同水平等间距设有用于抬起加工后工件的多个抬块,与多个抬块相配合的,倾斜板侧边等间距设有多个缺口,当传送带转动时,多个抬块分别穿过多个缺口,实现对倾斜板上加工后工件的依次抬起传输。

13、进一步地,钻削机构和导向排屑箱机构之间还设有用于支撑刀具,避免刀具震动的刀具支撑滑座,刀具支撑滑座的数量与钻削主轴和横向导向支撑箱体的数量相同,且一一对应,多个刀具支撑滑座滑动于床身上表面。

14、进一步地,刀具支撑滑座包括滑动设于床身上表面的支撑滑板、固定于支撑滑板上表面的刀具支撑座、通过刀具支撑座支撑固定的支撑铜套;

15、支撑铜套为上下两瓣式支撑铜套,支撑铜套与支撑座相对两侧面连接处皆套设有弹性卡簧;

16、钻削支撑架朝向刀具支撑滑座一侧侧面的底部伸出有驱动刀具支撑滑座进行位移的推杆。

17、进一步地,每组两个夹紧组件中,相对背离钻削机构的夹紧组件的背侧还设有后部顶紧组件,后部顶紧组件包括l型支撑板、油缸及尼龙挡块,油缸和尼龙挡块分别设于l型支撑板相背离的两侧,油缸的伸缩轴与尼龙挡块相连,尼龙挡块通过油缸提供动力实现对工件端部轴向与导套顶紧贴合。

18、与现有技术相比,本发明的有益效果主要体现在:

19、1、本发明将汽车减震器活塞杆中孔分组并换向分别从两端加工总深度的一半,单次加工长度浅,使用深孔刀具短,两端加工入口加工偏差小,同心度高,从而解决了现有汽车减震器活塞杆中孔加工的难题,弥补了传统方式的缺陷及不足。

20、2、本发明设计有上料机构,下料机构及机械手机构,从而解决加工中的上下料及中间工件的换向移步,降低操作人员劳动强度的难题。

技术特征:

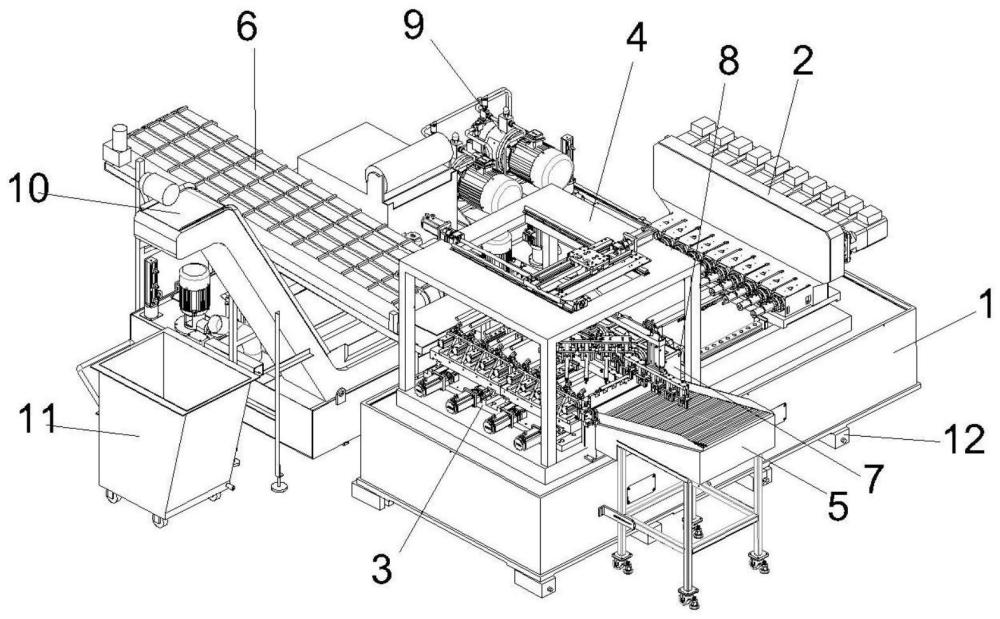

1.一种多工位减震器活塞杆深孔钻机床,其特征在于,包括床身(1)和皆设于床身上用于对工件进行深孔加工的钻削机构(2)、用于夹紧工件的夹具机构(3)、用于对工件移位和换向的机械手机构(4)、便于机械手机构夹取工件的上料机构(5)和便于操作人员取走已完成工件的下料机构(6);

2.根据权利要求1所述的多工位减震器活塞杆深孔钻机床,其特征在于,还包括导向排屑箱机构(7),所述导向排屑箱机构包括导向排屑箱(70),所述导向排屑箱设于所述钻削主轴和所述夹具机构之间,所述导向排屑箱的数量与所述钻削主轴及所述夹紧组件的组数的数量相同且一一对应;

3.根据权利要求1所述的多工位减震器活塞杆深孔钻机床,其特征在于,每组夹紧组件中,两个夹紧组件底部皆设有滑块,床身上表面分别设有驱动两个滑块的电机和与两个滑块配合设置的滑轨,同横向设置的多个夹紧组件固定于同一个滑块上,机床通过两个电机分别驱动两个滑块在两个滑轨上滑动,实现对两个个夹紧组件之间距离的调整,用于适配不同长度的工件。

4.根据权利要求1所述的多工位减震器活塞杆深孔钻机床,其特征在于,所述上料机构包括承载板(51)、推板(52)和工件支撑(53),所述承载板倾斜设置,其水平高度较低一侧紧靠推板设置;所述推板底部连接有使其进行竖直方向往复移动的伸缩气缸,所述推板倾斜设置,当所述推板抬升至最高处时,其水平高度较低的一侧侧边紧靠工件支撑设置;所述工件支撑用于支撑抬升后的工件,为上料机械手夹爪提供可抓取的工件;所述承载板和推板的侧边皆设有用于感应工件的传感器(54);

5.根据权利要求1所述的多工位减震器活塞杆深孔钻机床,其特征在于,所述下料装置包括传送带(62)和倾斜板(61),所述倾斜板设于所述夹具机构和传送带之间,其水平高度较低一侧紧靠传送带,当下料机构将加工完工件放至倾斜板上表面时,该工件在重力作用下自动滚落至倾斜板底侧,所述传送带表面同水平等间距设有用于抬起加工后工件的多个抬块(64),与多个所述抬块相配合的,所述倾斜板侧边等间距设有多个缺口(64),当传送带转动时,多个所述抬块分别穿过多个所述缺口,实现对倾斜板上加工后工件的依次抬起传输。

6.根据权利要求2所述的多工位减震器活塞杆深孔钻机床,其特征在于,所述钻削机构和所述导向排屑箱机构之间还设有用于支撑刀具,避免刀具震动的刀具支撑滑座(8),所述刀具支撑滑座的数量与所述钻削主轴和横向导向支撑箱体的数量相同,且一一对应,多个刀具支撑滑座滑动于所述床身上表面。

7.根据权利要求1所述的多工位减震器活塞杆深孔钻机床,其特征在于,所述刀具支撑滑座包括滑动设于床身上表面的支撑滑板(81)、固定于支撑滑板上表面的刀具支撑座(82)、通过刀具支撑座支撑固定的支撑铜套(83);

8.根据权利要求1所述的多工位减震器活塞杆深孔钻机床,其特征在于,每组两个夹紧组件中,相对背离所述钻削机构的夹紧组件的背侧还设有后部顶紧组件,所述后部顶紧组件包括l型支撑板(34)、油缸(35)及尼龙挡块(36),所述油缸和尼龙挡块分别设于所述l型支撑板相背离的两侧,所述油缸的伸缩轴与所述尼龙挡块相连,所述尼龙挡块通过油缸提供动力实现对工件端部轴向与导套(73)顶紧贴合。

技术总结

本发明提供一种多工位减震器活塞杆深孔钻机床,属于深孔加工技术领域,包括床身,设置在床身上表面的钻削机构、夹紧机构、机械手机构、导向排屑箱机构、刀杆支撑滑座,以及设置在床身一侧的上料机构、相对另一侧的下料机构、切削液过滤供给油箱、排屑输送机和接屑小车,其中,机械手机构可以前后左右移动,包括上料、下料和换向机械手夹爪;导向排屑箱机构用于刀具的支撑和导向,底部设有螺旋排屑机,与排屑输送机相连,用于铁屑的排出和输送。本发明将汽车减震器活塞杆中孔分组并换向分别从两端加工总深度的一半,单次加工长度浅,两端加工入口加工偏差小,同心度高,解决了现有汽车减震器活塞杆中孔加工的难题,弥补了传统方式的缺陷及不足。

技术研发人员:余小强,霍双宁,黄建勇,王羿,叶红伟

受保护的技术使用者:上海宁远精密机械股份有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!