一种判断热轧铝带厚差波动原因的分析装置及方法与流程

本发明涉及检测设备,尤其是一种判断热轧铝带厚差波动原因的分析装置及方法。

背景技术:

1、对于精轧带材成品,实际带材厚度与工艺设定带材厚度的偏差是产品质量的关键。若带材的实际厚度与设定目标厚度偏差过大,在厚差过大的带材生产至下一工序时,会进一步导致断带、厚度不合格等问题,对产品质量、生产成本、设备安全都造成严重影响。所以确保热轧的成品带材厚差质量十分重要。当生产过程中发现产品的厚差波动大不合格时,生产人员需要及时判断导致带材厚差不合格的原因,并做调整确保产品质量的稳定。以往对于热轧生产人员来说,由于热轧生产节奏快,当生产过程中出现带材厚差质量较差情况时,无法快速准确的判断厚差异常的原因。操作手只能依据经验对热粗轧轧制速度、弯辊等进行调整,或者尝试开启轧机偏心补偿功能,但由于无法判断是哪一对轧辊出现的周期性波动,故调整效果差而且会影响生产节奏降低效率。

技术实现思路

1、本发明提出一种判断热轧铝带厚差波动原因的分析装置及方法,能够帮助操作手快速准确的判断铝热轧带材产品厚差波动的原因。

2、本发明采用以下技术方案。

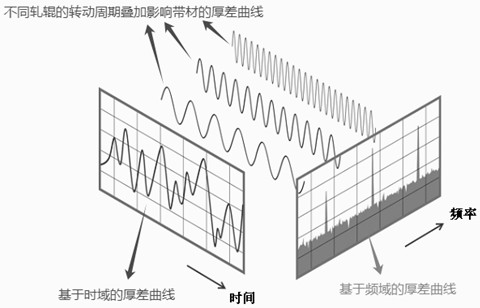

3、一种判断热轧铝带厚差波动原因的分析装置,用于分析并查找导致热轧铝带厚差波动的辊部件,所述装置包括用于检测热精轧成品带材厚度的凸度仪,还包括与凸度仪相连的数据存储服务器;所述辊部件包括在热轧过程直接或间接接触到带材的工作辊、支承辊或辊刷;在热轧过程,所述辊部件对带材厚度的影响是同时发生的,且呈正弦波曲线分布;所述数据存储服务器通过凸度仪记录生产过程带材的厚差变化数据,并将相关的厚差数据保存在数据存储服务器中形成基于时域的厚差曲线,该厚差曲线视同为各个辊部件对带材厚度的正弦波影响的叠加,并通过傅里叶变换将其转变为可用于分析并查找导致热轧铝带厚差波动的辊部件的频域曲线。

4、所述分析装置还包括与数据存储服务器相连的上位机,热轧操作手通过上位机查看记录在数据存储服务器中的厚度曲线。

5、所述方法包括以下步骤;

6、步骤s1、通过凸度仪记录生产过程中带材的厚差情况,并将厚差数据保存在数据存储服务器;

7、步骤s2、所述数据存储服务器对厚差数据进行处理,形成基于时域的厚差曲线;再通过傅里叶变换把厚差曲线转变为厚差频域曲线;

8、步骤s3、查找厚差频域曲线中幅值在前几位的异常频率,将其作为可能导致带材厚差曲线波动幅值大的频率数值;

9、步骤s4、根据热精轧机上每对轧辊的线速度、直径,通过计算得到各工作辊、支承辊、辊刷的转动周期,将这些辊的转动周期转换为频率数据;

10、步骤s5、将步骤s4获取的频率数据与步骤s3得到的大幅度波动频率数值进行比对,若某辊的频率数据与大幅度波动频率数值接近,则判断是这对辊存在缺陷,导致的热轧铝带厚差周期性波动

11、步骤s6、对步骤s5中的缺陷辊进行更换,以确保热轧铝带材的厚差质量达到允许范围。

12、步骤s2中,数据存储服务器将生产过程中保存的带材厚差曲线进行裁剪,截取轧机处于稳速生产过程中的厚差曲线;并对截取后的带材厚差曲线进行傅里叶变换得到厚差频域曲线。

13、数据存储服务器储有每对轧辊的线速度vn、辊直径dn,步骤s4中,以下述公式对各轧辊转动的频率进行计算;

14、

15、fn:第n对辊的转动频率;

16、dn:第n对辊的直径;

17、vn:第n对辊的线速度;

18、以上式计算出每对轧辊的转动频率,

19、若轧辊存在偏心导致出现轧辊转动一圈出现两次厚差波动的周期的现象,则计算每对轧辊的两倍频率。

20、步骤s5中,将计算得到的每一对辊转动一圈及半圈时的频率;与厚差频域曲线厚差周期波动幅值大的异常频率进行对比;若二者频率相近。则代表频率相近的轧辊存在异常周期性波动,且该异常周期性波动导致带材厚差周期性波动。

21、本发明能够帮助操作手快速准确的判断铝热轧带材产品厚差波动的原因。

技术特征:

1.一种判断热轧铝带厚差波动原因的分析装置,用于分析并查找导致热轧铝带厚差波动的辊部件,其特征在于:所述装置包括用于检测热精轧成品带材厚度的凸度仪,还包括与凸度仪相连的数据存储服务器;所述辊部件包括在热轧过程直接或间接接触到带材的工作辊、支承辊或辊刷;在热轧过程,所述辊部件对带材厚度的影响是同时发生的,且呈正弦波曲线分布;所述数据存储服务器通过凸度仪记录生产过程带材的厚差变化数据,并将相关的厚差数据保存在数据存储服务器中形成基于时域的厚差曲线,该厚差曲线视同为各个辊部件对带材厚度的正弦波影响的叠加,并通过傅里叶变换将其转变为可用于分析并查找导致热轧铝带厚差波动的辊部件的频域曲线。

2.根据权利要求1所述的一种判断热轧铝带厚差波动原因的分析装置,其特征在于:所述分析装置还包括与数据存储服务器相连的上位机,热轧操作手通过上位机查看记录在数据存储服务器中的厚度曲线。

3.判断热轧铝带厚差波动原因的分析方法,采用权利要求1所述的判断热轧铝带厚差波动原因的分析装置,其特征在于:所述方法包括以下步骤;

4.根据权利要求2所述的判断热轧铝带厚差波动原因的分析方法,其特征在于:步骤s2中,数据存储服务器将生产过程中保存的带材厚差曲线进行裁剪,截取轧机处于稳速生产过程中的厚差曲线;并对截取后的带材厚差曲线进行傅里叶变换得到厚差频域曲线。

5.根据权利要求2所述的判断热轧铝带厚差波动原因的分析方法,其特征在于:数据存储服务器储有每对轧辊的线速度vn、辊直径dn,步骤s4中,以下述公式对各轧辊转动的频率进行计算;

6.根据权利要求5所述的判断热轧铝带厚差波动原因的分析方法,其特征在于:步骤s5中,将计算得到的每一对辊转动一圈及半圈时的频率;与厚差频域曲线厚差周期波动幅值大的异常频率进行对比;若二者频率相近。则代表频率相近的轧辊存在异常周期性波动,且该异常周期性波动导致带材厚差周期性波动。

技术总结

本发明提出一种判断热轧铝带厚差波动原因的分析装置及方法,包括用于检测热精轧成品带材厚度的凸度仪,还包括与凸度仪相连的数据存储服务器;辊部件包括在热轧过程直接或间接接触到带材的工作辊、支承辊或辊刷;在热轧过程,所述辊部件对带材厚度的影响是同时发生的,且呈正弦波曲线分布;所述数据存储服务器通过凸度仪记录生产过程带材的厚差变化数据,并将相关的厚差数据保存在数据存储服务器中形成基于时域的厚差曲线,该厚差曲线视同为各个辊部件对带材厚度的正弦波影响的叠加,并通过傅里叶变换将其转变为可用于分析并查找导致热轧铝带厚差波动的辊部件的频域曲线;本发明能够帮助操作手快速准确的判断铝热轧带材产品厚差波动的原因。

技术研发人员:凌威,刘学碧,陈林,黄泽琨,操郁贤,陈淦,陆红德,章良新,张彩金

受保护的技术使用者:中铝瑞闽股份有限公司

技术研发日:

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!