本发明属于不锈钢制造,尤其涉及一种超大直径双相不锈钢径锻管坯的生产方法。

背景技术:

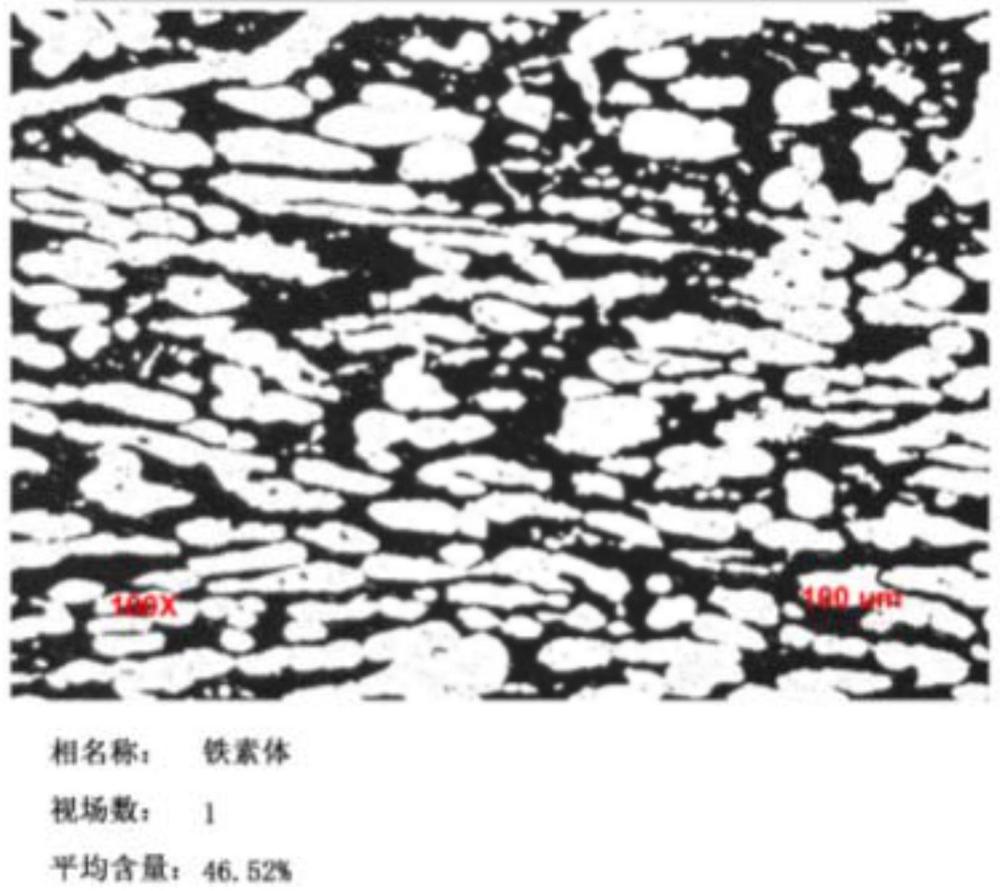

1、双相不锈钢在室温组织中奥氏体与铁素体共存,双相比例接近1:1,该钢种强度高,其屈服强度一般为奥氏体不锈钢的两倍,具有良好的耐cl-点蚀、耐应力腐蚀及焊接性能等突出优点,在石油化工、制盐、水工、造船、民用等领域得到广泛使用。

2、随着国际上工程的大型化和复杂化,越来越多的工程需要更大规格的产品来满足设计需求,海洋开采平台就是其中之一,φ500~600mm的超大直径双相不锈钢径锻管坯是其中常用于进行穿孔制备无缝管的主要原材料。然而,国内目前可生产的s32205系双相不锈钢径锻管坯因径锻压缩比不够,最多能生产的管坯直径有限,无法满足客户需求。

技术实现思路

1、为解决上述现有技术中存在的技术问题,本发明提供一种超大直径双相不锈钢径锻管坯的生产方法,其中所述双相不锈钢径锻管坯的直径为φ500~600mm,所述超大直径双相不锈钢径锻管坯的生产方法包括如下步骤:

2、s1、开坯,选用8.4t的方坯作为坯料,方坯加热温度控制为1250±10℃,均热时间控制为2.0~8.0h,出炉后将方坯墩至φ900~1000mm的圆坯;

3、s2、径锻,将φ900~1000mm的圆坯径锻至φ500~600mm的管坯,径锻过程中,加热温度控制为1250±10℃,加热时间控制为2.0~4.0h,开锻温度控制为1050~1150℃,其中,径锻采用三段式锻制,第一段径锻的锻制变形率控制为5~8%,第二段径锻的锻制变形率控制为10~15%,第三段径锻的锻制变形率控制为20~30%,各段径锻的终锻温度均控制为≥900℃,每段径锻完成后入炉加热保温;

4、s3、退火,将锻后制得的管坯直接入炉退火,退火温度控制为1050±20℃,退火时间控制为6~12h,出炉后立即入水池水冷。

5、进一步地,在上述超大直径双相不锈钢径锻管坯的生产方法中,所述双相不锈钢为s32205系双相不锈钢,其化学成分按重量百分比为:c≤0.030%、si≤1.00%、mn≤2.00%、p≤0.035%、s≤0.020%、cr 21.0~23.0%、ni 4.5~6.5%、mo 2.5~3.5%、n0.08%~0.22%,其余为fe与不可避免的杂质。

6、本发明的超大直径双相不锈钢径锻管坯的生产方法至少具有如下有益效果:

7、本发明的超大直径双相不锈钢径锻管坯的生产方法通过将开坯加热温度控制为1250±10℃以及将开坯均热时间控制为2.0~8.0h,将径锻加热温度控制为1250±10℃以及将径锻加热时间控制为2.0~4.0h,将三段式径锻的锻制变形率分别控制为5~8%、10~15%、20~30%,将退火温度控制为1050±20℃以及将退火时间控制为6~12h,国内首次实现了直径为φ500~600mm的s32205系双相不锈钢超大直径径锻管坯的顺利生产和合格交付,双相不锈钢超大直径径锻管坯成品的规格、表面、各项性能均满足海洋开采平台对材料的高要求,为超大规格双相不锈钢径锻管坯的制备和生产提供了一种解决方案。

技术特征:1.一种超大直径双相不锈钢径锻管坯的生产方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的超大直径双相不锈钢径锻管坯的生产方法,其特征在于,所述双相不锈钢为s32205系双相不锈钢,其化学成分按重量百分比为:c≤0.030%、si≤1.00%、mn≤2.00%、p≤0.035%、s≤0.020%、cr 21.0~23.0%、ni 4.5~6.5%、mo 2.5~3.5%、n0.08%~0.22%,其余为fe与不可避免的杂质。

技术总结本发明公开了一种超大直径双相不锈钢径锻管坯的生产方法,包括:选用8.4t的方坯作为坯料,方坯加热温度为1250±10℃,均热时间为2.0~8.0h,出炉后墩至φ900~1000mm的圆坯;将圆坯径锻至φ500~600mm的管坯,径锻过程中,加热温度为1250±10℃,加热时间为2.0~4.0h,开锻温度为1050~1150℃,径锻采用三段式锻制,第一至第三段径锻的锻制变形率分别为5~8%、10~15%、20~30%;将管坯直接入炉退火,退火温度为1050±20℃,退火时间为6~12h,出炉后立即入水池水冷。本发明首次实现了直径为φ500~600mm的S32205系双相不锈钢超大直径径锻管坯的顺利生产和合格交付,双相不锈钢超大直径径锻管坯成品的规格、表面、各项性能均满足海洋开采平台对材料的高要求,为超大规格双相不锈钢径锻管坯的制备和生产提供了一种解决方案。

技术研发人员:裴明德,梁祥祥,侯文军,李国平,郝文慧,卫海瑞,李俊,秦宇航

受保护的技术使用者:山西太钢不锈钢股份有限公司

技术研发日:技术公布日:2024/7/18