一种改善超声焊接极片掉料的方法及焊头与流程

本发明属于锂电池超声波焊接领域,具体涉及一种改善超声焊接极片掉料的方法及焊头。

背景技术:

1、超声波焊接机由超声波发生器、换能器、气动传动控制系统及焊头和机械传动装置组成,超声波发生器把工频50/60hz转换成与超声波换能器相匹配的高频交流电信号,通过振荡电路震荡出的高频信号由换能器转化成机械振动,机械振动通过变幅杆的放大传到工件上,高频振动及压力的作用下,使工件接触面剧烈摩擦发热后融合,振动停止后工件上的短暂压力使两焊接件以分子连接的方式凝固为一体,从而连接两个工件;

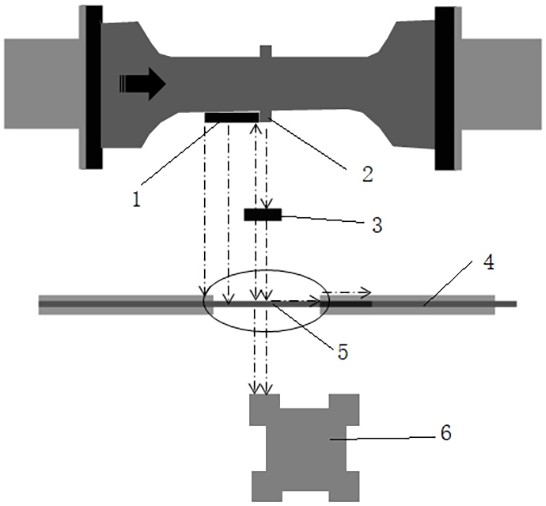

2、超声焊接产生的振动对极片涂层存在一定的损伤,导致极片涂层脱落,脱落后箔材裸露在外,如图1所示,裸露的箔材与极片粉料接触,易产生短路起火过热等电池安全问题,且掉落的粉料掉在极片上产生压痕,易造成极片外观不良问题,使得卷芯降级,合格率降低,制造成本上升,掉落的粉料污染卷芯及设备,清洁难度大,时间长,影响生产效率,增加了制程生产的难度。

技术实现思路

1、针对上述现有技术中描述的不足,本发明提供一种改善超声焊接极片掉料的方法及焊头。

2、本发明所采用的技术方案如下:

3、一种改善超声焊接极片掉料的方法,步骤如下:

4、在焊头上设置减震隔音条;

5、减震隔音条的厚度大于焊头的高度;减震隔音条的长度不短于焊接点长度,减震隔音条在宽度方向满足焊接时与极耳的接触宽度不小于0.5mm;减震隔音条的杨氏模量不低于0.5mpa;

6、将极片输送到焊座上并使极片处于焊接位置,将极耳放置到极片和焊头之间且极耳与极片的裸露箔材接触;

7、焊头位置调平后下压;

8、焊头将极耳、极片箔材压紧在焊座形成主焊接区,减震隔音条随焊头一起下压将极耳和极片的箔材压紧在焊座并形成微焊接区,减震隔音条一方面直接吸收焊接振动实现阻隔振动,另一方面微焊接结构消耗焊接振动以外的振动实现消耗振动;

9、主焊接区的极耳和极耳的箔材发热融合完成焊接。

10、减震隔音条与极片、焊座之间也可直接形成微焊接区。

11、减震隔音条随焊头下压会对焊座形成一个微压力,一方面使得一部分振动直接被减震隔音条吸收阻断了振动的传递,另一方面由于微压力的存在使得极耳、箔材和焊座之间形成了微焊接结构,将焊接以外的剩余振动都消耗掉,通过阻隔振动和消耗振动两方面来消除焊接后余震的传递,避免焊接振动对接片涂层的破坏。

12、作为本发明的一种优选方案,所述减震隔音条采用3m海绵胶带。

13、作为本发明的一种优选方案,所述减震隔音条采用eva泡棉单面胶带。

14、作为本发明的一种优选方案,焊头上设置减震隔音条的步骤为:

15、测量焊头的高度;

16、根据焊头的高度选择合适的减震隔音条,使减震隔音条的厚度高于焊头的高度;

17、裁切减震隔音条,使减震隔音条的长度不短于焊点长度;

18、将减震隔音条粘贴在焊头上;

19、粘贴好减震隔音条的焊头安装到卷绕机的焊接工位。

20、作为本发明的一种优选方案,在焊头的至少一个侧部粘贴减震隔音条,通常容易出现振动掉粉的是极耳凸头位置所以只需在焊头的一侧进行设置就可以,当然也可以两侧都设置避免极耳凸尾位置掉粉。

21、作为本发明的一种优选方案,所述焊头为t形焊头,减震隔音条粘贴在t形焊头的基底侧壁;焊头的高度为基底厚度加上t形焊头的凸起高度,且减震隔音条的底部与基底底部平齐,安装到卷绕机的焊接工位时,减震隔音条底部是与焊接工位处的结构接触的。

22、作为本发明的一种优选方案,所述焊头为i形焊头,减震隔音条粘贴i形焊头的侧壁;且减震隔音条的底部跟焊头底部平齐,安装到卷绕机的焊接工位时,减震隔音条底部是与焊接工位处的结构接触的。

23、作为本发明的一种优选方案,所述焊头高度为1.3-2.5mm。并且当焊头高度为1.3-1.8mm时,选取2.0mm*10mm的3m海绵胶带eva泡棉单面胶带,当焊头高度为1.8-2.5mm时,选取3.0mm*10mm的3m海绵胶带eva泡棉单面胶带。

24、本发明还提供了一种实现上述改善超声焊接极片掉料方法的焊头,包括焊头本体,在焊头本体上设减震隔音条,减震隔音条的厚度大于焊头的高度;减震隔音条的长度不短于焊接点长度,减震隔音条在宽度方向满足焊接时与极耳的接触宽度不小于0.5mm;且减震隔音条的杨氏模量不低于0.5mpa。

25、作为本发明的一种优选方案,所述减震隔音条为3m海绵胶带。

26、作为本发明的一种优选方案,所述的焊头本体为i形焊头,减震隔音条粘贴i形焊头的至少一个侧壁;且减震隔音条的底部跟焊头底部平齐,安装到卷绕机的焊接工位时,减震隔音条底部是与焊接工位处的结构接触的。

27、作为本发明的一种优选方案,所述焊头为t形焊头,减震隔音条粘贴在t形焊头的基底侧壁;焊头的高度为基底厚度加上t形焊头的凸起高度,且减震隔音条的底部与基底底部平齐,安装到卷绕机的焊接工位时,减震隔音条底部是与焊接工位处的结构接触的。

28、本发明通过在焊头上粘贴减震隔音条来对焊接工件以外的振动进行阻隔吸收,使得超声焊接后极片掉料的现象得到有效解决,焊接后的振动不会对极片的涂层产生破坏,有效解决了焊接振动对极片敷料层的破坏,消除了振动掉料后漏箔引起的电池安全性能的降低,消除了焊接后极片掉料引起的极片压痕,减少了掉料污染电池的情况,也解决了掉料引起的频繁清洁的问题,焊接的稳定性和可靠性大大提升,并且本发明还具有易操作、低成本、制备条件简单的特点。

技术特征:

1.一种改善超声焊接极片掉料的方法,其特征在于,步骤如下:

2.根据权利要求1所述的改善超声焊接极片掉料的方法,其特征在于:所述减震隔音条采用3m海绵胶带。

3.根据权利要求2所述的改善超声焊接极片掉料的方法,其特征在于:所述减震隔音条采用eva泡棉单面胶带。

4.根据权利要求1-3中任一所述的改善超声焊接极片掉料的方法,其特征在于,焊头上设置减震隔音条(1)的步骤为:

5.根据权利要求4所述的改善超声焊接极片掉料的方法,其特征在于,在焊头的至少一个侧部粘贴减震隔音条。

6.根据权利要求5所述的改善超声焊接极片掉料的方法,其特征在于,所述焊头为t形焊头,减震隔音条粘贴在t形焊头的基底侧壁;焊头的高度为基底厚度加上t形焊头的凸起高度,且减震隔音条的底部与基底底部平齐。

7.根据权利要求5所述的改善超声焊接极片掉料的方法,其特征在于,所述焊头为i形焊头,减震隔音条粘贴i形焊头的侧壁;且减震隔音条的底部跟焊头底部平齐。

8.根据权利要求4所述的改善超声焊接极片掉料的方法,其特征在于,所述焊头高度为1.3-2.5mm。

9.一种实现权利要求1-7中任一所述改善超声焊接极片掉料方法的焊头,包括焊头本体,其特征在于:在焊头本体上设减震隔音条(1),减震隔音条(1)的厚度大于焊头的高度;减震隔音条(1)的长度不短于焊接点长度,减震隔音条(1)在宽度方向满足焊接时与极耳的接触宽度不小于0.5mm;且减震隔音条(1)的杨氏模量不低于0.5mpa。

10.根据权利要求9所述的改善超声焊接极片掉料方法的焊头,其特征在于:所述减震隔音条为3m海绵胶带。

技术总结

本发明公开了一种改善超声焊接极片掉料的方法及焊头,方法步骤如下:在焊头上设置减震隔音条;将极片输送到焊座上并使极片处于焊接位置,将极耳放置到极片和焊头之间且极耳与极片的裸露箔材接触;焊头位置调平后下压;焊头将极耳、极片箔材压紧在焊座形成主焊接区,减震隔音条随焊头一起下压将极耳和极片的箔材压紧在焊座并形成微焊接区,主焊接区的极耳和极耳的箔材发热融合完成焊接。本发明通过在焊头上粘贴减震隔音条来对焊接工件以外的振动进行阻隔吸收,使得超声焊接后极片掉料的现象得到有效解决,焊接后的振动不会对极片的涂层产生破坏,有效解决了焊接振动对极片敷料层的破坏,消除了振动掉料后漏箔引起的电池安全性能的降低,消除了焊接后极片掉料引起的极片压痕,减少了掉料污染电池的情况,也解决了掉料引起的频繁清洁的问题。

技术研发人员:韩亚娟,刘家源,周浩,魏来

受保护的技术使用者:郑州比克电池有限公司

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!