基准统一的连杆加工工艺方法与流程

本发明属于柴油机连杆加工,具体涉及一种基准统一的连杆加工工艺方法。

背景技术:

1、由于柴油机连杆加工精度要求高,连杆易变形,工艺流程长,工序前后衔接比较紧密,前道工序的加工精度对后道工序的加工精度影响较大,并且由于工艺基准不断倒换,工序精度要求也比较高,导致连杆加工精度不易控制。

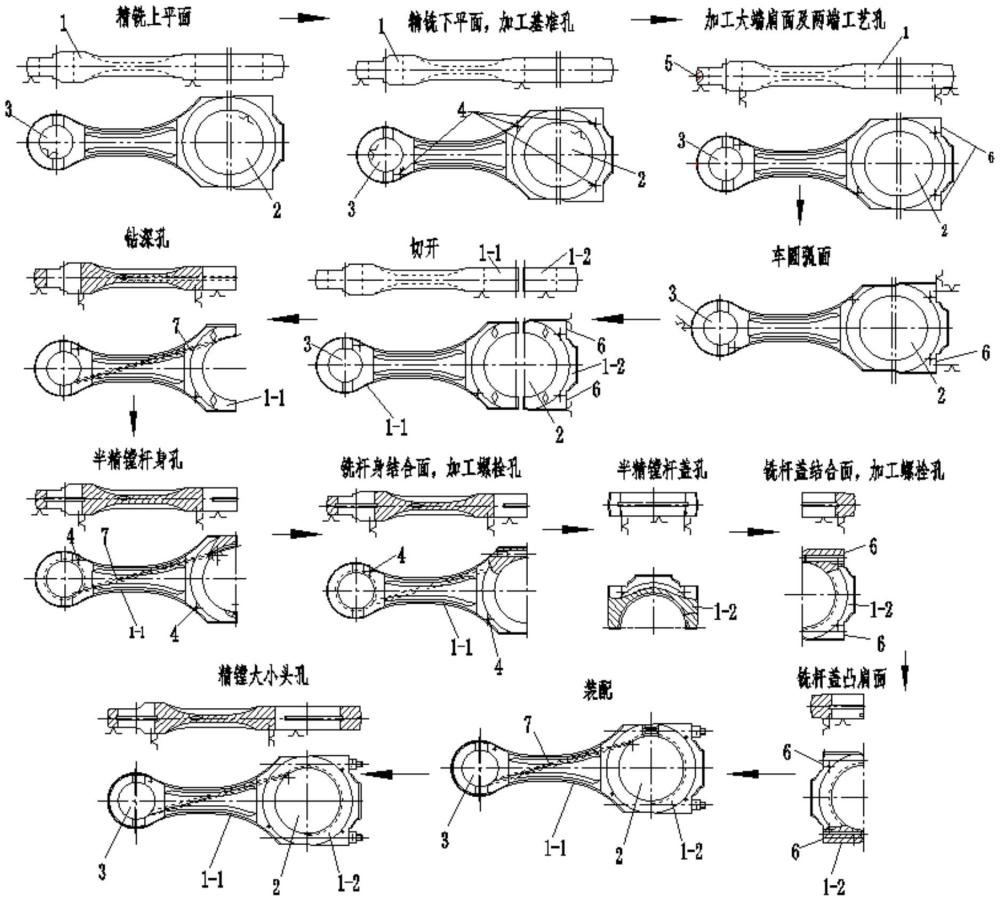

2、目前,对连杆传统的加工方法如图6所示,在对杆身加工时,半精镗杆身孔工序之前的工艺基准采用的是大小头端面和大头孔与小头孔,作为定位基准的大头孔与小头孔必须提高加工精度到it7级,才能保证定位精度;半精镗杆身孔工序也是用可移动定位销定位在大头孔与小头孔内,定位准确压紧杆身后,将定位销移开加工大头孔与小头孔,加工后的大头孔与小头孔又作为加工杆身结合面、加工螺栓孔工序的定位基准,并作为最终精镗大头孔与小头孔的定位基准;在精镗孔时,利用可移动定位销定位在大头孔与小头孔内,定位准确后,将定位销移开加工大头孔与小头孔,从杆身的定位可以看出作为定位用的大头孔与小头孔经历了三个阶段状态,即半精镗孔前、后和精镗孔后,由于基准倒换带来的定位误差,从而影响螺栓孔、大头孔与小头孔以及外圆之间的位置精度;而对于杆盖的加工,定位基准是杆盖端面、大头孔、结合面以及肩面,在半精镗杆盖孔时,以杆盖端面、大头孔和肩面定位,大头孔内定位用的是可移动定位销,定位准确压紧连杆后移开定位销;铣杆盖结合面加工螺栓孔工序的定位基准是杆盖端面、半精镗后的大头孔和肩面,而加工杆盖肩面又以结合面为基准定位,相互为基准导致误差累积,导致结合面与侧面的垂直精度差,从而无法保证结合面上螺孔和销孔相对侧面的位置精度;因此,针对上述问题,有必要进行改进。

技术实现思路

1、本发明解决的技术问题:提供一种基准统一的连杆加工工艺方法,在连杆初始加工时,通过在杆身和杆盖端面上加工工艺定位孔,使工艺定位孔贯穿连杆的整个加工过程,做到从前到后各工序基准统一,从而减少各工序定位误差,提高零件加工精度,准确、方便、快捷定位,减少定位误差,提高加工精度,从而达到保证质量和提高生产效率的目的,统一了定位基准,避免了各工序之间定位误差的出现,并降低了对作为定位基准的大头孔与小头孔、杆盖结合面和凸肩面的精度要求,降低了生产成本。

2、本发明采用的技术方案:基准统一的连杆加工工艺方法,包括以下步骤:

3、1)精铣上端面:以连杆下端面和连杆的大头孔与小头孔为定位基准对连杆进行定位固定后,精铣连杆的上端面;

4、2)精铣下端面,加工基准孔:以连杆精铣加工后的上端面以及连杆的大头孔和小头孔为定位基准,对连杆进行定位固定后,精铣连杆的上端面,并在连杆上端面加工多个分布于杆身和杆盖上的工艺定位孔为基准孔;

5、3)加工工艺孔:采用与连杆下端面和位于杆身上的两个工艺定位孔适配连接的连杆夹具对连杆进行定位并固定后,在连杆大头端和小头端端面上分别加工凸肩面和工艺孔,加工完毕后拆除连杆夹具;

6、4)车圆弧面:以连杆的小头端端部以及大头端的凸肩面为定位基准并固定连杆后,加工连杆的两个圆弧面;

7、5)切开:将连杆沿分切线切开形成杆身和杆盖;

8、6)钻深孔:采用与杆身下端面和杆身两端的工艺定位孔定位适配的连杆夹具对杆身进行定位固定后,沿其结合面在杆身上加工深孔;

9、7)半精镗杆身孔:在杆身上半精镗杆身孔;

10、8)铣杆身结合面:按照图纸要求对杆身结合面进行铣削加工后,在杆身结合面上加工螺栓孔,之后拆除连杆夹具;

11、9)半精镗杆盖孔:采用与杆盖下端面和位于杆盖上的两个工艺定位孔适配连接的杆盖夹具对杆盖进行定位固定后,半精镗杆盖孔;

12、10)铣杆盖结合面:按照图纸要求对杆盖结合面进行铣削加工后,在杆盖结合面上加工与杆身结合面上的螺栓孔位置对应的螺孔;

13、11)铣杆盖凸肩面:对杆盖端面上的凸肩面进行铣削加工后,拆除杆盖夹具;

14、12)装配:将杆盖和杆身的结合面适配对齐,并由与杆身结合面的螺栓孔和杆盖上的螺孔适配连接的螺杆以及与螺杆适配连接的螺母将杆盖和杆身固定连接为一体;

15、13)精镗孔:采用与杆身上端面和杆身两端的工艺定位孔定位适配的连杆夹具对装配后的连杆进行定位固定后,对连杆上的大头孔和小头孔进行精镗。

16、其中,所述连杆夹具包括底座基体一,所述底座基体一上端面两端部同高固定有呈三角形分布的支撑销一且三个支撑销一分别与连杆小头端中部以及大头孔两侧的下端面接触,所述底座基体一上固定有分别与杆身上的两个工艺定位孔适配连接的圆柱销一和菱形销一,所述连杆通过固定于底座基体一上端面的多组平行压板压紧固定。

17、进一步地,所述平行压板设有三组,并分布于连杆小头端和连杆大头端两侧。

18、进一步地,所述座基体一呈右端宽度大于左端宽度的t形结构,且杆身的大头端位于座基体一的右端。

19、进一步地,所述杆盖夹具包括底座基体二,所述底座基体二上端面呈三角形等高分布有三个用于与杆盖下端面接触并对杆盖进行支撑的支撑销二,所述底座基体二上端面固定有分别与杆盖上的两个工艺定位孔适配的圆柱销二和菱形销二,所述杆盖通过位于杆盖上的半个大头孔位置并由长螺栓固定于底座基体二上的压板压紧固定于底座基体二上。

20、本发明与现有技术相比的优点:

21、1、本技术方案在连杆初始加工时,通过在杆身和杆盖端面上加工工艺定位孔,使工艺定位孔贯穿连杆的整个加工过程,做到从前到后各工序基准统一,从而减少各工序定位误差,提高零件加工精度;

22、2、本技术方案统一了定位基准,避免了各工序之间定位误差的出现,并降低了对作为定位基准的大小头孔、杆盖结合面和凸肩面的精度要求,降低了生产成本;

23、3、本技术方案准确、方便、快捷定位,减少定位误差,提高加工精度,从而达到保证质量和提高生产效率的目的;

24、4、本技术方案多工序共用同一套夹具,减少了工装设计工作量,节约了生产成本投入。

技术特征:

1.基准统一的连杆加工工艺方法,其特征在于包括以下步骤:

2.根据权利要求1所述的基准统一的连杆加工工艺方法,其特征在于:所述连杆夹具包括底座基体一(8),所述底座基体一(8)上端面两端部同高固定有呈三角形分布的支撑销一(9)且三个支撑销一(9)分别与连杆(1)小头端中部以及大头孔(2)两侧的下端面接触,所述底座基体一(8)上固定有分别与杆身(1-1)上的两个工艺定位孔(4)适配连接的圆柱销一(10)和菱形销一(11),所述连杆(1)通过固定于底座基体一(8)上端面的多组平行压板(12)压紧固定。

3.根据权利要求2所述的基准统一的连杆加工工艺方法,其特征在于:所述平行压板(12)设有三组,并分布于连杆(1)小头端和连杆(1)大头端两侧。

4.根据权利要求3所述的基准统一的连杆加工工艺方法,其特征在于:所述座基体一(8)呈右端宽度大于左端宽度的t形结构,且杆身(1-1)的大头端位于座基体一(8)的右端。

5.根据权利要求1所述的基准统一的连杆加工工艺方法,其特征在于:所述杆盖夹具包括底座基体二(13),所述底座基体二(13)上端面呈三角形等高分布有三个用于与杆盖(1-2)下端面接触并对杆盖(1-2)进行支撑的支撑销二(14),所述底座基体二(13)上端面固定有分别与杆盖(1-2)上的两个工艺定位孔(4)适配的圆柱销二(15)和菱形销二(16),所述杆盖(1-2)通过位于杆盖(1-2)上的半个大头孔(2)位置并由长螺栓固定于底座基体二(13)上的压板(17)压紧固定于底座基体二(13)上。

技术总结

提供一种基准统一的连杆加工工艺方法,在连杆初始加工时,通过在杆身和杆盖端面上加工工艺定位孔,使工艺定位孔贯穿连杆的整个加工过程,做到从前到后各工序基准统一,从而减少各工序定位误差,提高零件加工精度,准确、方便、快捷定位,减少定位误差,提高加工精度,从而达到保证质量和提高生产效率的目的,统一了定位基准,避免了各工序之间定位误差的出现,并降低了对作为定位基准的大头孔与小头孔、杆盖结合面和凸肩面的精度要求,降低了生产成本。

技术研发人员:张帅军,王冬,来超,孟奎

受保护的技术使用者:陕西柴油机重工有限公司

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!