一种连铸连轧产线卷取夹送辊组压力控制方法及装置与流程

本发明涉及冶金工业,尤其涉及一种连铸连轧产线卷取夹送辊组压力控制方法及装置。

背景技术:

1、热轧带钢无头轧制技术是钢铁生产技术的一次革新,在提高板带成材率、尺寸形状精度、薄规格和超薄规格轧制比例、实现部分以热代冷方面取得了显著成绩,对应的轧制产线为连铸连轧生产线。

2、在无头轧制时,高速飞剪按钢卷所需重量将带钢进行分切,随后带钢进入卷取机卷取,剪切后带钢头尾间距最大达到350mm。在带钢被卷取机卷取后,例如,在一号卷取机卷钢带载后,一号下夹送辊向出口方向进行横移动作,夹送辊入口翻版上升,这样剪切后下块带钢头部能够顺利引导进入到二号卷取机,同样,在二号卷取机带载后,一号下夹送辊横移至入口位置,将引导下块带钢头部进入到一号卷取机。单坯轧制时,一号下夹送辊不需要进行横移动作。而这样一条连续高效的先进生产线,一旦卷取机下夹送辊横移时造成压力过大,将会导致夹送辊伺服控制异常而导致堆钢,并造成全线的压钢停车及铸机的停浇事故。而目前在一号卷取机下夹送辊横移前是将上夹送辊提升到最高,避免横移过程中上下辊接触造成压力过大,此时横移过程为位置控制,在横移动作到位后再执行压力控制,而两种控制模式下的生产的钢卷内塔严重,已经不能够满足工艺和供货要求。因此需要研究一种卷取机下夹送辊在压力控制模式下稳定横移的方法。

技术实现思路

1、鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种连铸连轧产线卷取夹送辊组压力控制方法及装置。

2、本发明的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本发明的实践而习得。

3、根据本发明实施例的第一方面,提供了一种连铸连轧产线卷取夹送辊组压力控制方法,所述连铸连轧产线卷取夹送辊组压力控制方法包括:

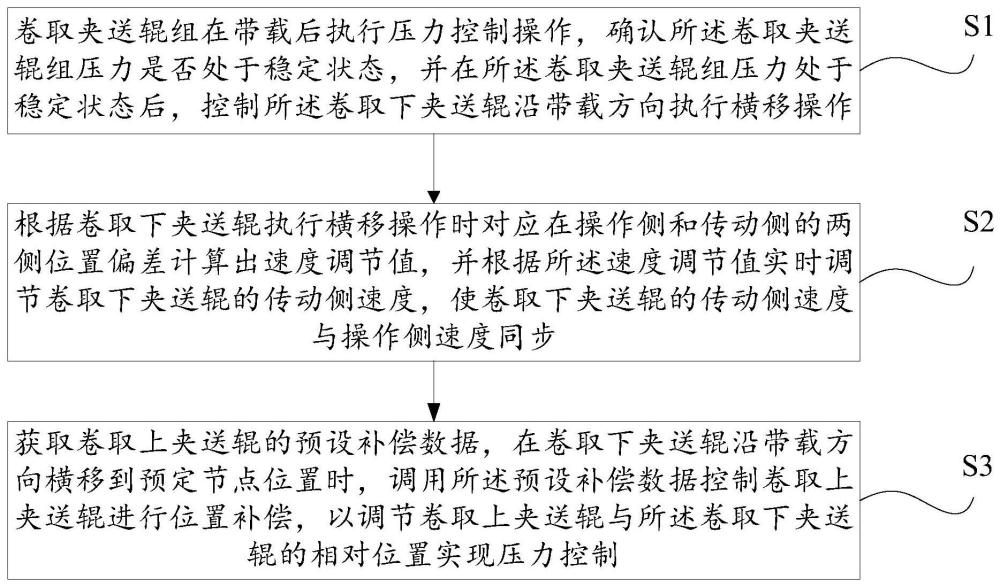

4、卷取夹送辊组在带载后执行压力控制操作,确认所述卷取夹送辊组压力是否处于稳定状态,并在所述卷取夹送辊组压力处于稳定状态后,控制所述卷取下夹送辊沿带载方向执行横移操作;

5、根据卷取下夹送辊执行横移操作时对应在操作侧和传动侧的两侧位置偏差计算出速度调节值,并根据所述速度调节值实时调节卷取下夹送辊的传动侧速度,使卷取下夹送辊的传动侧速度与操作侧速度同步;

6、获取卷取上夹送辊的预设补偿数据,在卷取下夹送辊沿带载方向横移到预定节点位置时,调用所述预设补偿数据控制卷取上夹送辊进行位置补偿,以调节卷取上夹送辊与所述卷取下夹送辊的相对位置实现压力控制。

7、在本发明的一些实施例中,所述确认所述卷取夹送辊组压力是否处于稳定状态包括:

8、分别获取卷取夹送辊组的操作侧压力fos以及传动侧压力fds,计算操作侧压力fos与传动侧压力fds的压力差值;

9、判断所述压力差值是否满足第一稳定条件以及第二稳定条件,所述第一稳定条件为压力差值在第一阈值范围内,所述第二稳定条件为压力差值在第一阈值范围内维持稳定时间段;

10、根据判断结果确认所述卷取夹送辊组压力是否处于稳定状态。

11、在本发明的一些实施例中,所述根据卷取下夹送辊执行横移操作时对应在操作侧和传动侧的两侧位置偏差计算出速度调节值包括:

12、实时获取卷取下夹送辊执行横移操作时对应在操作侧的位置反馈值dos和传动侧的位置反馈值dds;

13、计算获取卷取下夹送辊的速度调节值gd=(dos-dds)*n,其中n为调节系数。

14、在本发明的一些实施例中,所述方法还包括:模拟轧制流程,根据模拟结果确定卷取下夹送辊在各个位置对应的补偿值,汇总所述补偿值得到预设补偿数据。

15、在本发明的一些实施例中,所述模拟轧制流程,根据模拟结果调节和确定卷取下夹送辊对应位置的补偿值,汇总所述补偿值得到预设补偿数据包括:

16、模拟轧制开始后,控制卷取下夹送辊沿带载方向横移,实时检测卷取下夹送辊对应的位置数据以及压力数据;

17、在卷取下夹送辊沿带载方向横移到预定节点位置时,调节卷取上夹送辊的位置补偿数值直至所述卷取下夹送辊的压力数据在第二阈值范围内,以该位置补偿数值作为预定节点位置对应的补偿值;

18、依次获取卷取下夹送辊沿带载方向横移的运动行程内,所有预定节点位置对应的补偿值,汇总所述补偿值得到预设补偿数据。

19、在本发明的一些实施例中,卷取下夹送辊沿带载方向横移的运动行程内,相邻所述预定节点位置之间的间隔距离相同。

20、在本发明的一些实施例中,所述方法还包括:

21、分别设定第一阈值范围、第二阈值范围、稳定时间段、调节系数以及相邻预定节点位置之间的间隔距离。

22、根据本发明实施例的第二方面,提供了一种连铸连轧产线卷取夹送辊组压力控制装置,所述卷取夹送辊组包括卷取上夹送辊以及卷取下夹送辊,所述连铸连轧产线卷取夹送辊组压力控制装置包括:

23、稳定控制模块,用于卷取夹送辊组在带载后执行压力控制操作,确认所述卷取夹送辊组压力是否处于稳定状态,并在所述卷取夹送辊组压力处于稳定状态后,控制所述卷取下夹送辊沿带载方向执行横移操作;

24、速度调节模块,用于根据卷取下夹送辊执行横移操作时对应在操作侧和传动侧的两侧位置偏差计算出速度调节值,并根据所述速度调节值实时调节卷取下夹送辊的传动侧速度,使卷取下夹送辊的传动侧速度与操作侧速度同步;

25、补偿调节模块,用于获取卷取上夹送辊的预设补偿数据,在卷取下夹送辊沿带载方向横移到预定节点位置时,调用所述预设补偿数据控制卷取上夹送辊进行位置补偿,以调节卷取上夹送辊与所述卷取下夹送辊的相对位置实现压力控制。

26、根据本发明实施例的第三方面,提供了一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机程序指令,所述计算机程序指令由处理器加载并执行以实现如上述任一项所述的方法所执行的操作。

27、根据本发明实施例的第四方面,提供了一种电子设备,包括处理器和存储器,所述存储器存储有能够被所述处理器执行的计算机程序指令,所述处理器执行所述计算机程序指令时,实现如上述任一所述的方法的指令。

28、本发明实施例中提供的技术方案,至少具有如下技术效果或优点:

29、本发明实施例提供的一种连铸连轧产线卷取夹送辊组压力控制方法及装置,本发明实施例所述连铸连轧产线卷取夹送辊组压力控制方法,通过计算获取速度调节值以使卷取下夹送辊的传动侧速度与操作侧速度同步,以及根据预设补偿数据调节卷取上夹送辊与所述卷取下夹送辊的相对位置实现压力控制,有效避免了卷取下夹送辊横向移动造成卷取张力及带钢中心线位置发生变化,导致钢卷卷型质量异常以及卷取上夹送辊响应不及时导致带钢过度挤压的问题。

30、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种连铸连轧产线卷取夹送辊组压力控制方法,所述卷取夹送辊组包括卷取上夹送辊以及卷取下夹送辊,其特征在于,所述连铸连轧产线卷取夹送辊组压力控制方法包括:

2.根据权利要求1所述的连铸连轧产线卷取夹送辊组压力控制方法,其特征在于,所述确认所述卷取夹送辊组压力是否处于稳定状态包括:

3.根据权利要求2所述的连铸连轧产线卷取夹送辊组压力控制方法,其特征在于,所述根据卷取下夹送辊执行横移操作时对应在操作侧和传动侧的两侧位置偏差计算出速度调节值包括:

4.根据权利要求2所述的连铸连轧产线卷取夹送辊组压力控制方法,其特征在于,所述方法还包括:模拟轧制流程,根据模拟结果确定卷取下夹送辊在各个位置对应的补偿值,汇总所述补偿值得到预设补偿数据。

5.根据权利要求4所述的连铸连轧产线卷取夹送辊组压力控制方法,其特征在于,所述模拟轧制流程,根据模拟结果调节和确定卷取下夹送辊对应位置的补偿值,汇总所述补偿值得到预设补偿数据包括:

6.根据权利要求5所述的连铸连轧产线卷取夹送辊组压力控制方法,其特征在于:卷取下夹送辊沿带载方向横移的运动行程内,相邻所述预定节点位置之间的间隔距离相同。

7.根据权利要求6所述的连铸连轧产线卷取夹送辊组压力控制方法,其特征在于,所述方法还包括:

8.一种连铸连轧产线卷取夹送辊组压力控制装置,所述卷取夹送辊组包括卷取上夹送辊以及卷取下夹送辊,其特征在于,所述连铸连轧产线卷取夹送辊组压力控制装置包括:

9.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质中存储有计算机程序指令,所述计算机程序指令由处理器加载并执行以实现如权利要求1-7任一项所述的方法所执行的操作。

10.一种电子设备,包括处理器和存储器,其特征在于,所述存储器存储有能够被所述处理器执行的计算机程序指令,所述处理器执行所述计算机程序指令时,实现如权利要求1-7中任一所述的方法的指令。

技术总结

本发明公开了一种连铸连轧产线卷取夹送辊组压力控制方法及装置,所述方法包括:卷取夹送辊组在带载后执行压力控制操作,确认所述卷取夹送辊组压力是否处于稳定状态;根据卷取下夹送辊执行横移操作时对应在操作侧和传动侧的两侧位置偏差计算出速度调节值,使卷取下夹送辊的传动侧速度与操作侧速度同步;获取卷取上夹送辊的预设补偿数据,调用所述预设补偿数据控制卷取上夹送辊进行位置补偿。本发明通过使卷取下夹送辊的传动侧速度与操作侧速度同步,以及根据预设补偿数据调节卷取上夹送辊与所述卷取下夹送辊的相对位置实现压力控制,有效避免了钢卷卷型质量异常以及卷取上夹送辊响应不及时导致带钢过度挤压的问题。

技术研发人员:吕梁,王通启,赵煦,王胜东,刘岩,张杰,王英杰,刘杰,任德国

受保护的技术使用者:首钢京唐钢铁联合有限责任公司

技术研发日:

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!