汽车导光条模具制造方法及汽车导光条模具与流程

本发明涉及模具制造领域,特别涉及汽车导光条模具制造方法及汽车导光条模具。

背景技术:

1、汽车导光条是光源的导光部件,光源射出来的光通过导光条折射后可以均匀地进行散发,部分汽车灯具采用导光条进行灯光的散发。汽车导光条一般设置有导光齿面,导光齿面上设置有大量微小的导光齿,光线通过导光齿进行发散,因此导光齿的生产精度决定汽车导光条的发光质量。

2、目前,汽车导光条的导光齿面随着灯光的造型而延伸,使大量微小的导光齿被排布在曲面上,使导光齿面的结构非常复杂。现有的汽车导光条由注塑成型,汽车导光条模具用于成型导光齿面的型腔带有与导光齿相匹配的锯齿结构,为了保证导光齿面的生产精度,该型腔的锯齿结构生产加工难度较大,导致汽车导光条模具的生产成本大大提高。

技术实现思路

1、本发明目的在于提供一种汽车导光条模具制造方法及汽车导光条模具,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

2、为解决上述技术问题所采用的技术方案:

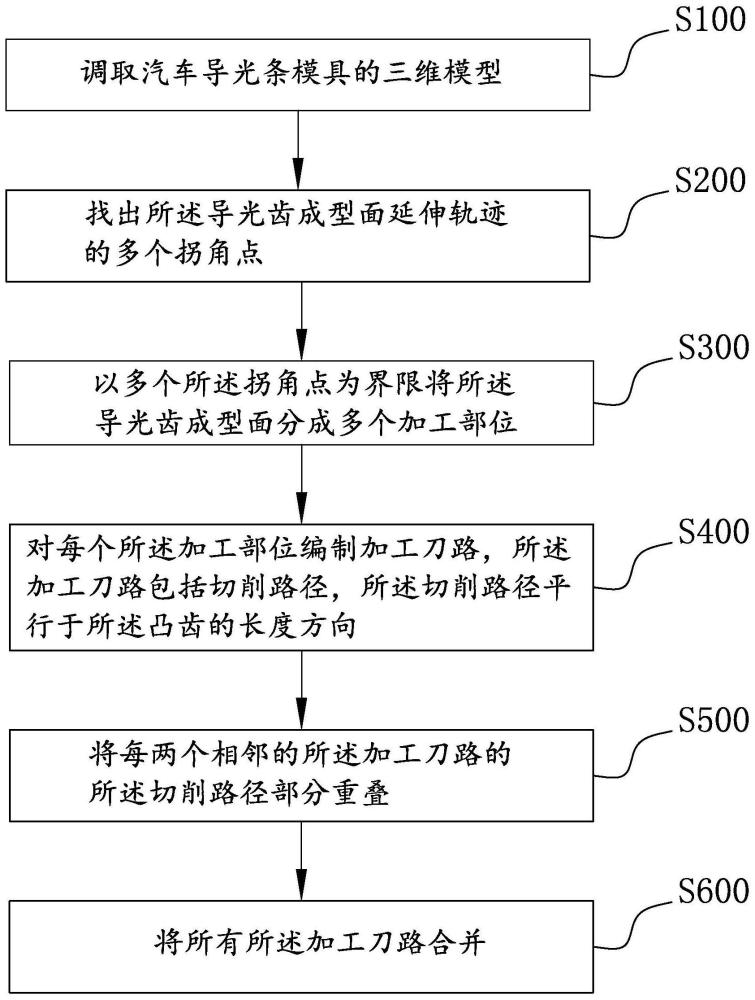

3、本发明实施例第一方面的一种汽车导光条模具制造方法,应用于汽车导光条模具,所述汽车导光条模具设有沿表面延伸延伸的导光齿成型面,所述导光齿成型面设有多个凸齿,多个所述凸齿沿所述导光齿成型面的延伸方向依次间隔排布,包括:

4、调取汽车导光条模具的三维模型;

5、找出所述导光齿成型面延伸轨迹的多个拐角点;

6、以多个所述拐角点为界限将所述导光齿成型面分成多个加工部位;

7、对每个所述加工部位编制加工刀路,所述加工刀路包括切削路径,所述切削路径平行于所述凸齿的长度方向;

8、将每两个相邻的所述加工刀路的所述切削路径部分重叠;

9、将所有所述加工刀路合并。

10、本发明的有益效果是:找出汽车导光条磨具的三维模型中导光齿成型面延伸轨迹的拐角点,将导光齿成型面以多个拐角点为界限分成多个加工部位,然后对每个加工部位编制加工刀路,使整个导光齿成型面以多个拐角点为界限分成多个加工刀路,使每个加工部位的切削加工互相独立,以便于单独对每个加工部位进行精细调整,确保导光齿成型面的拐角位置结构更加精确;每两个相邻的加工刀路的切削路径部分重叠,两个加工部位的拐角点附近的结构经过二次切削加工,使导光齿成型面的拐角过渡更加精确;由于导光齿成型面上设有大量微小的凸齿,为了减少机床主轴在加工凸齿中的上下跳动,每个加工刀路的切削路径平行于凸齿的长度方向,进而使机床主轴的刀具沿着凸齿的长度方向切削形成凸齿,避免机床主轴上下跳动造成凸齿的尺寸异常,确保凸齿的加工精度。

11、作为上述技术方案的进一步改进,所述找出所述导光齿成型面延伸轨迹的多个拐角点,包括:

12、测量所述导光齿成型面的边缘的曲率;

13、记录所述边缘的曲率发生变化的点为所述拐角点。

14、作为上述技术方案的进一步改进,所述找出所述导光齿成型面延伸轨迹的多个拐角点,还包括:

15、选用的所述拐角点的位置与所述凸齿的位置错开。

16、作为上述技术方案的进一步改进,所述将每两个相邻的所述加工刀路的所述切削路径部分重叠,包括:

17、每两个相邻的所述切削路径的重叠部分覆盖所述拐角点。

18、作为上述技术方案的进一步改进,所述对每个所述加工部位编制加工刀路,包括:

19、所述加工刀路还包括进刀路径与退刀路径,所述进刀路径与所述退刀路径位于所述凸齿长度方向的末端。

20、作为上述技术方案的进一步改进,所述汽车导光条模具制造方法,还包括:

21、对每个所述加工部位编制清角刀路,所述清角刀路对应设置在所述凸齿的棱边。

22、作为上述技术方案的进一步改进,所述将每两个相邻的所述加工刀路的所述切削路径部分重叠,包括:

23、两个相邻的所述切削路径重叠的部分不大于整体的十分之一。

24、作为上述技术方案的进一步改进,所述加工刀路包括第一半精加工刀路、第二半精加工刀路、精加工刀路,所述第一半精加工刀路的切削余量不大于0.05mm,所述第二半精加工刀路的切削余量不大于0.03mm,所述精加工刀路的切削余量不大于0.01mm。

25、作为上述技术方案的进一步改进,所述第二半精加工刀路与所述精加工刀路设定的机床加工主轴转速不小于40000r/min。

26、本发明实施例第二方面的一种汽车导光条模具,根据如上述的汽车导光条模具制造方法制造。

技术特征:

1.一种汽车导光条模具制造方法,应用于汽车导光条模具,所述汽车导光条模具设有沿表面延伸延伸的导光齿成型面,所述导光齿成型面设有多个凸齿,其特征在于:包括:

2.根据权利要求1所述的汽车导光条模具制造方法,其特征在于:所述找出所述导光齿成型面延伸轨迹的多个拐角点,包括:

3.根据权利要求2所述的汽车导光条模具制造方法,其特征在于:所述找出所述导光齿成型面延伸轨迹的多个拐角点,还包括:

4.根据权利要求2所述的汽车导光条模具制造方法,其特征在于:所述将每两个相邻的所述加工刀路的所述切削路径部分重叠,包括:

5.根据权利要求1所述的汽车导光条模具制造方法,其特征在于:所述对每个所述加工部位编制加工刀路,包括:

6.根据权利要求1所述的汽车导光条模具制造方法,其特征在于:所述汽车导光条模具制造方法,还包括:

7.根据权利要求1所述的汽车导光条模具制造方法,其特征在于:所述将每两个相邻的所述加工刀路的所述切削路径部分重叠,包括:两个相邻的所述切削路径重叠的部分不大于整体的十分之一。

8.根据权利要求1所述的汽车导光条模具制造方法,其特征在于:所述加工刀路包括第一半精加工刀路、第二半精加工刀路、精加工刀路,所述第一半精加工刀路的切削余量不大于0.05mm,所述第二半精加工刀路的切削余量不大于0.03mm,所述精加工刀路的切削余量不大于0.01mm。

9.根据权利要求8所述的汽车导光条模具制造方法,其特征在于:所述第二半精加工刀路与所述精加工刀路设定的机床加工主轴转速不小于40000r/min。

10.一种汽车导光条模具,其特征在于:根据如权利要求1至9中任一项所述的汽车导光条模具制造方法制造。

技术总结

本发明公开了一种汽车导光条模具制造方法及汽车导光条模具,汽车导光条模具制造方法应用于汽车导光条模具,包括:调取汽车导光条模具的三维模型;找出导光齿成型面延伸轨迹的多个拐角点;以多个拐角点为界限将导光齿成型面分成多个加工部位;对每个加工部位编制加工刀路,加工刀路包括切削路径,切削路径平行于凸齿的长度方向;将每两个相邻的加工刀路的切削路径部分重叠;将所有加工刀路合并。本发明的汽车导光条模具制造方法及汽车导光条模具,使每个加工部位的切削加工互相独立,以便于单独对每个加工部位进行精细调整,确保导光齿成型面的拐角位置结构更加精确。本发明可应用于模具制造领域中。

技术研发人员:王柏洋,陈军华

受保护的技术使用者:佛山市南海华达高木模具有限公司

技术研发日:

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!